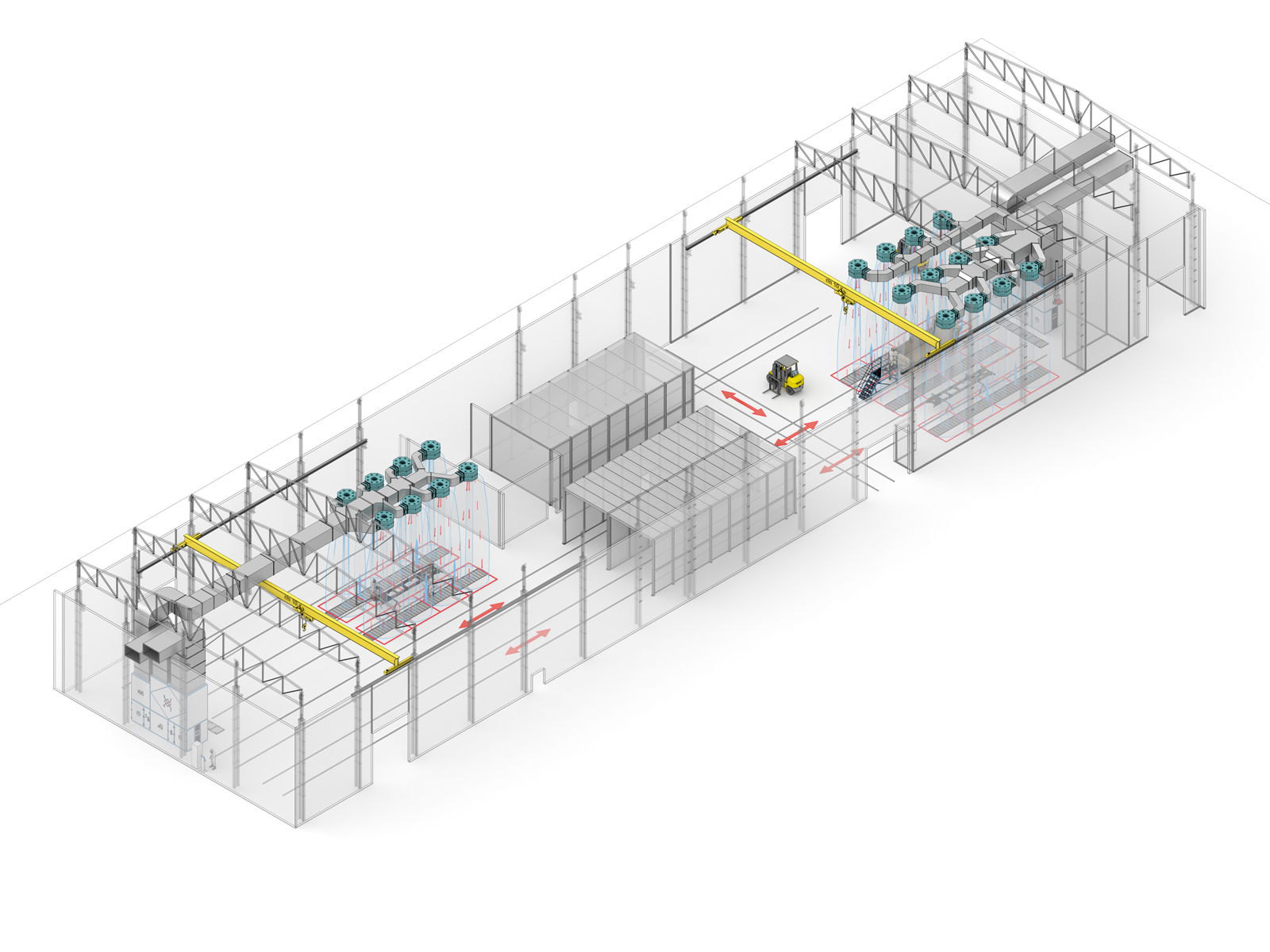

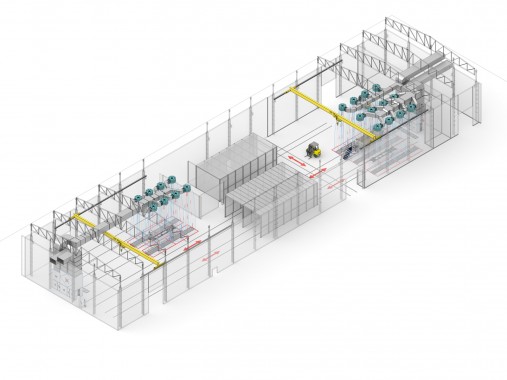

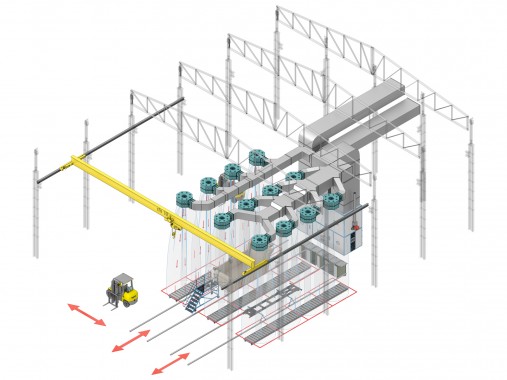

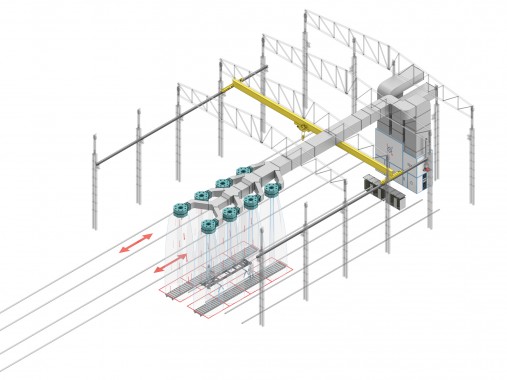

Зона открытой окраски для строительных металлоконструкций SPK-OPSS-24.6

Зона открытой окраски представляет собой современный и эффективный способ нанесения лакокрасочных материалов (ЛКМ). Для удаления окрасочного тумана и снижения концентрации паров легковоспламеняющихся жидкостей (ЛВЖ) устанавливается специализированная вентиляционная система, включающая:

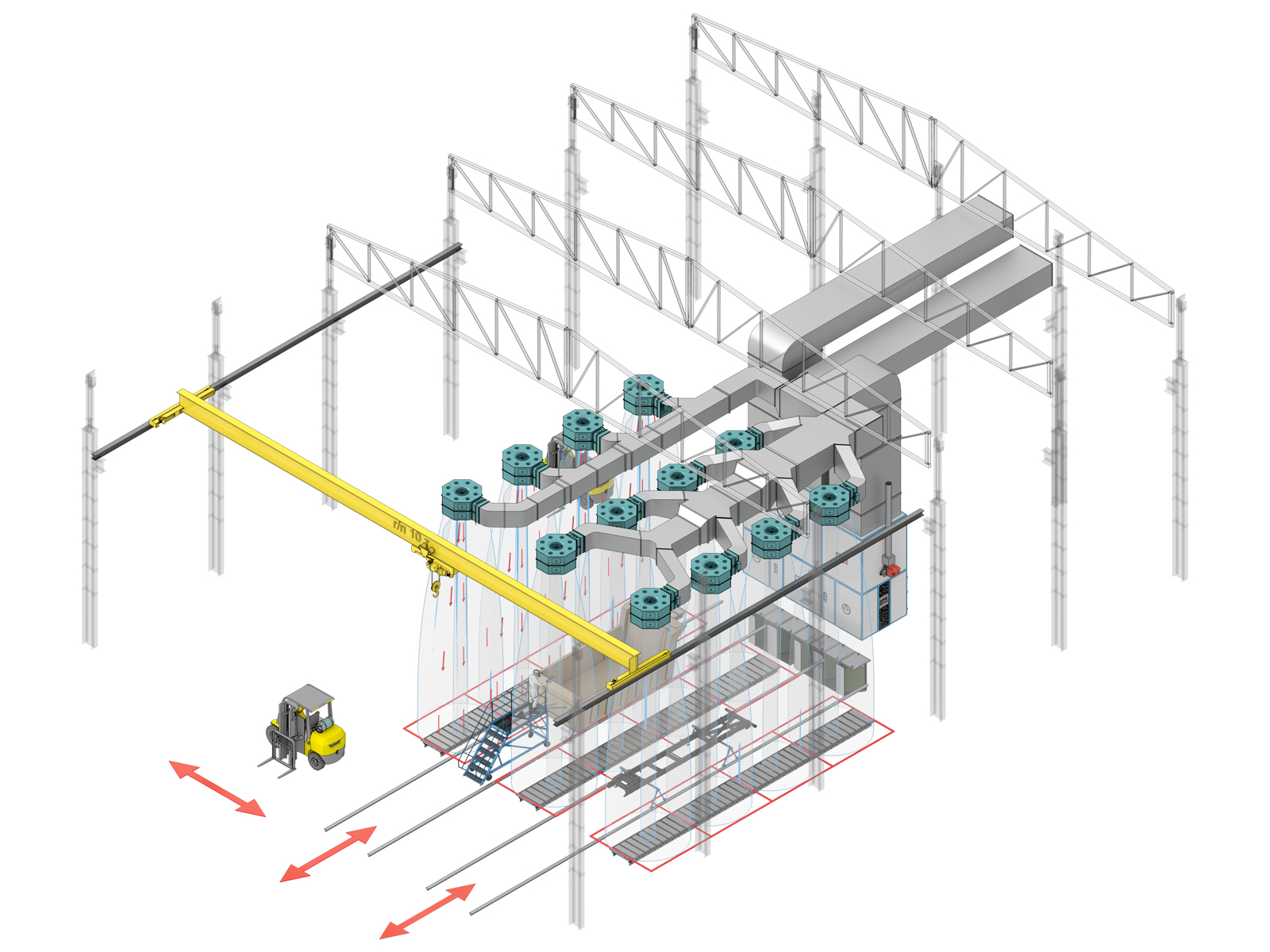

- Приточно-вытяжной вентиляционный агрегат, обеспечивающий необходимый микроклимат и чистоту приточного воздуха;

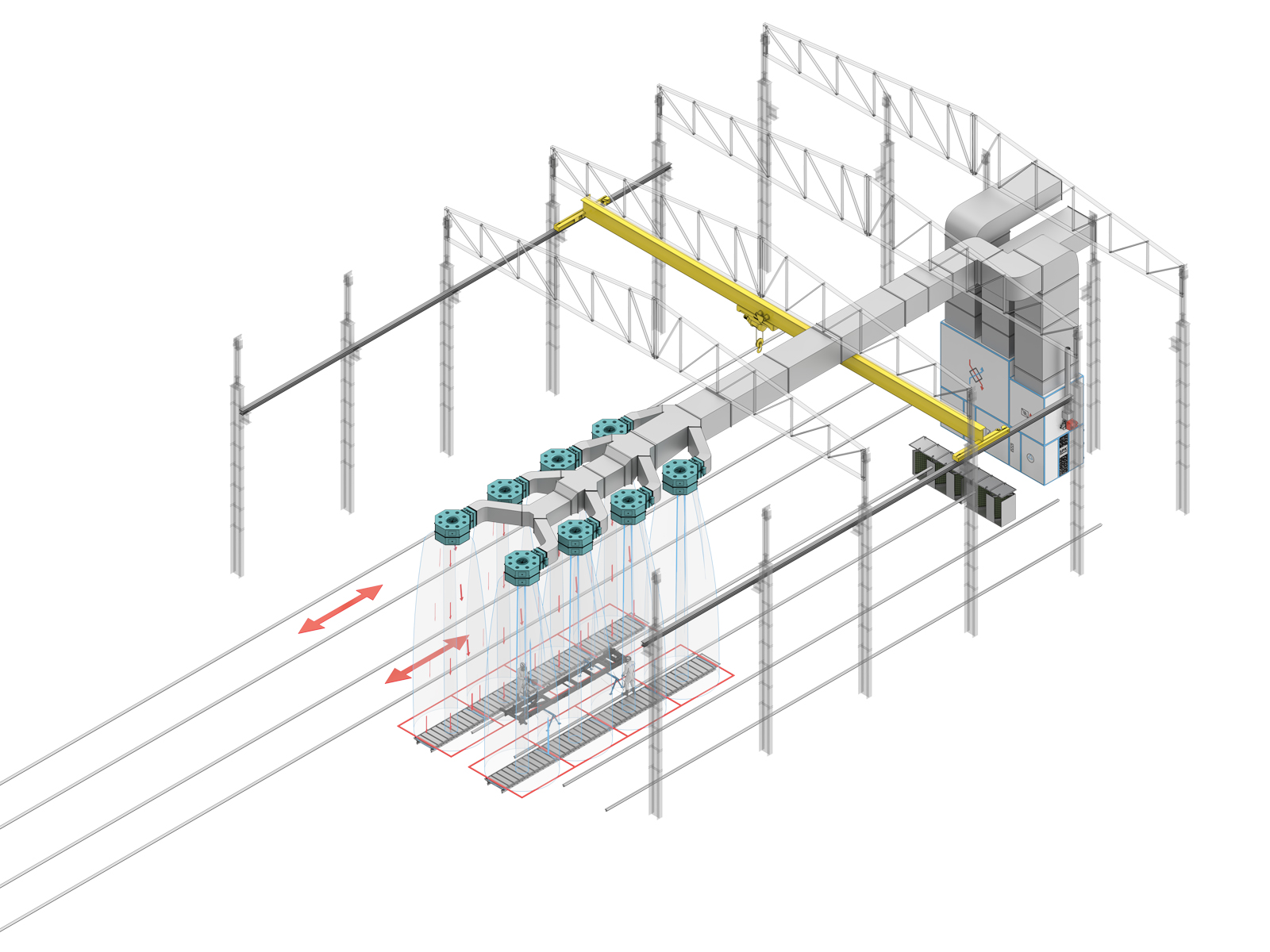

- Воздушные дальнобойные сопла, создающие равномерный ламинарный поток воздуха в зоне подготовки и нанесения ЛКМ на поверхности изделий;

- Многоступенчатую систему механической фильтрации воздушных потоков: лабиринтный фильтр класса G2 (устанавливаемый в вытяжных каналах цеха), кассетный фильтр класса G3 и карманный фильтр класса G4, предназначенные для улавливания окрасочного опыла из вытяжного воздуха;

- Карманный фильтр класса G4 для очистки приточного воздуха.

Основные габариты зоны открытой окраски составляют 12×12 м и 12×6 м. Всего в системе предусмотрены 2 таких зоны с общей площадью 216 м². Каждая зона разделена на 2 участка, оба из которых могут одновременно вентилироваться. Общее количество дальнобойных сопел достигает 20 штук, а для работы используется два вентиляционных агрегата модели SPK-VU-50.

Зона открытой окраски SPK-OPSS-24.6 включает два равнозначных участка размером 12×6 м. Для повышения энергоэффективности вентиляция работает лишь на одном участке одновременно, где и проводится процесс окрашивания. В каждом участке одновременно функционирует 6–8 сопел.

Изделия устанавливаются на подставки с помощью крана или тельфера в заранее определённых местах зоны окраски. Операторы вручную подготавливают поверхности и проводят нанесение ЛКМ с использованием краскораспылителей. Во время работы оператор с пульта управления выбирает соответствующую группу сопел, расположенных над окрашиваемым изделием. Система управления автоматически активирует необходимые клапаны для подачи и отвода воздуха.

Приточный воздух от вентиляционного агрегата по воздуховодам поступает через открытые клапаны в дальнобойные сопла, расположенные под потолком. Формируемый воздушный поток направляется вертикально вниз, способствуя эффективному сбиванию окрасочного тумана в зоне окраски.

Загрязнённый воздух с окрасочным опылом сначала проходит через лабиринтный фильтр класса G2, очищаясь по ГОСТ Р ЕН 779, затем - через кассетный фильтр класса G3. После этого воздух подаётся в вентиляционный агрегат, где подвергается дополнительной очистке карманным фильтром класса G4 и передаёт своё тепловое тепло приточному воздуху через пластинчатый рекуператор. Очищенный воздух выбрасывается за пределы помещения.

Автоматическая система контролирует состояние всей вентиляции — температуру воздуха, степень загрязнения фильтров G4, количество активных сопел и другие параметры. Панель управления с сенсорным экраном, электрошкафы и вентиляционное оборудование размещаются вне зон с потенциальной взрывоопасностью. Вблизи зоны работы маляров устанавливается кнопочная панель для оперативного переключения между участками.

Заказчик обязуется поддерживать температуру внутри цеха в холодный период не ниже +18…+22°С, что необходимо для подачи приточного воздуха технологической вентиляции с аналогичной температурой. Все инженерные коммуникации в зоне установки оборудования должны быть демонтированы или перенесены.

При проектировании несущих конструкций для крепления воздушных сопел и воздуховодов заказчик должен учитывать ориентировочные данные:

- Вес одного сопла составляет около 280 кг;

- Нагрузка от технологических воздуховодов, идущих от вентиляционного агрегата к соплам, — 65 кг/м²;

- Вес поддерживающих металлоконструкций рассчитывается заказчиком отдельно;

- Примерное расположение сопел, воздуховодов и оборудования схематично отражено в проектной визуализации с соблюдением масштаба.