Линии порошковой окраски. Промышленные порошковые покрытия.

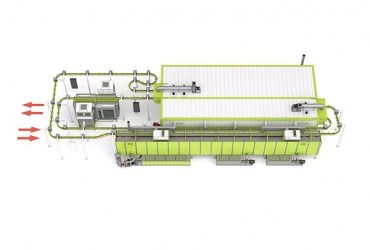

Автоматическая конвейерная линия порошковой покраски

Порошковая краска – это один из самых популярных типов покрытий, наносимых в промышленных целях, который имеет форму сухого порошка. Большинство производителей предпочитают именно этот тип ЛКМ, поскольку он отличается от обычной краски тем, что наносится электростатически, а под воздействием тепла и ультрафиолетовых лучей постепенно плавится и затвердевает. В результате получается более твердое покрытие, которое обладает высокой степенью прочности.

Использование такой технологии применяется в области покраски металлических предметов, а также изделий из пластмассы, углеродного волокна и т.д. Если речь идет о массовом производстве товара, то здесь необходимо использовать линию порошковой покраски, которая будет работать в автоматическом режиме, а также сможет решить большинство задач производства при значительной экономии времени. Перед тем, как перейти к рассмотрению принципов работы самой линии, необходимо определиться, в каких случаях может понадобиться порошковая покраска, а также выделить ее основные достоинства.

Основные плюсы и минусы порошковой краски

Из основных достоинств следует выделить:

- Отсутствие дефектов, которые могут возникнуть при использовании жидкой краски;

- Получается более толстое покрытие, где нет просадки и провисания;

- Нет растворителей и органических соединений, которые могут нанести вред здоровью работника;

- Можно создавать широкий спектр различных эффектов в текстуре;

- Высокая скорость затвердевания;

- За один цикл можно наносить 60-80 микрон с помощью высокопроизводительной линии порошковой краски;

- В результате вы получите продукт с улучшенными эксплуатационными свойствами, если сравнить технологию с обычным окрашиванием;

- Поверхность становится более устойчивой к износу, сколам и царапинам, а также цвет сохранится намного дольше;

- Нанесение порошковой краски может быть полностью автоматизированным.

Однако если вы решите использовать данную технологию в производстве, необходимо быть готовым и к недостаткам данного метода покраски. В качестве основных недостатков по сравнению с жидкими аналогами выделяют следующие моменты:

- Если речь идет о смешивании цветов, то лучше обратить внимание на жидкие лакокрасочные материалы. При использовании жидких вариантов вы можете смешивать сразу несколько цветов, чтобы получить другой оттенок. Для порошковой краски необходимо специальное производство. Поскольку в ее составе нет растворителя, то в результате получится не новый оттенок, а пятнистый узор. Именно поэтому необходимо либо выбирать стандартные цвета для окрашивания, либо искать поставщика, который готов заняться эксклюзивным заказом.

- Высокий глянец гораздо проще получить с жидкой краской, а не порошковой, хотя в теории это возможно.

- Порошковая краска не позволяет достичь идеально гладких ЛКП.

Основные принципы работы автоматической линии

Автоматическая линия порошковой окраски представляет собой особый технологический состав, цель которого состоит в нанесении полимерного покрытия на изделия разного предназначения.

Основную работу осуществляет покрасочный конвейер, который помогает изделиям перемещаться между несколькими технологическими единицами цеха. Все перемещение происходит в автоматическом режиме: изделия предварительно подвешиваются на конвейер с помощью приводной цепи. Также в процессе работы используются специальные рельсы и каретки: в результате подвески легко перемещаются, а в процессе обработки не происходит заклинивания. Также автоматическая конвейерная линия порошковой покраски помогает перемещать изделия с разной скоростью в зависимости от конкретного участка линии. Большой плюс данного оборудования – это возможность перемещать даже самые тяжелые порошковые краски (окрашенное изделие может достигать 6 тонн).

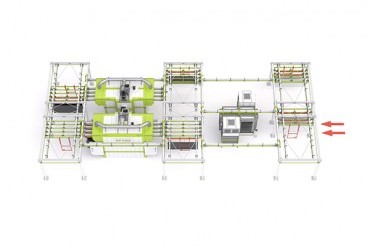

Оборудование в составе автоматической линии

Если подробнее рассматривать данное оборудование порошковой окраски, то следует выделить несколько основных составляющих автоматической линии порошковых покрытий:

- Оборудование для химической подготовки поверхности: обычно этот элемент исполняют в 3 вариантах для обработки. Здесь все зависит от конкретной технологии исполнения: с помощью струйного облива, технология окунания, гибридный вариант.

- Печь для сушки. Основное назначение данного устройства – это избавление от остаточной влаги, которая может скапливаться на поверхностях деталей после подготовительного этапа. Это необходимые действия перед нанесением порошковой краски. Специалисты также выделяют несколько вариантов печей для сушки: колокольные, с воздушными завесами и тупиковые. Технология нагревания зависит уже от конкретных возможностей производства.

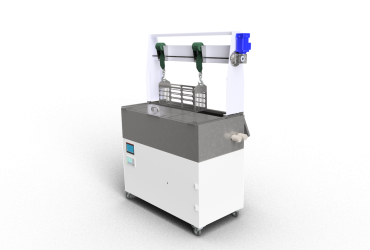

- Камера для окрашивания. Это один из самых важных элементов всей линии. Именно в окрасочной камере происходит процесс напыления порошковой краски на детали изделия. Обычно такое нанесение производится полностью автоматически, но существуют и ручные варианты окрашивания. Качественное оборудование должно быть спроектировано так, чтобы неосевшая краска могла вернуться в рабочий процесс окрашивания.

- Печь полимеризации. Этот элемент отвечает за формирование окончательного покрытия: после того, как произведено напыление, все детали отправляются в печь со стабильной высокой температурой 160-220°С (точная цифра зависит от вида краски). Выбирать такую печь необходимо, исходя из нужд производства: бывают модели с прямым и косвенным газовым нагревом, дизельного типа, а также с электрическим нагревом. Большинство специалистов рекомендуют все-таки остановить свой выбор на газовом нагреве печи.

- Конвейерная система. Если речь идет об автоматической линии порошковой окраски, то большинство мастеров рекомендуют установить монорельсовый конвейер или его подвесной тактовый вариант.

- Система управления устройством. Для того, чтобы все процессы работали слаженно и с высокой точностью, необходимо также обзавестись интеллектуальной системой управления. Такое оборудование позволяет сократить затраты электроэнергии, поддерживать работу всех составляющих с высокой точностью.

Если вы хотите повысить эффективность вашего производства, то с помощью автоматических линий окрашивания вы можете достичь этой цели. Мы готовы предложить вам несколько вариантов таких систем, основываясь на нуждах наших заказчиков. В процессе проектирования системы учитываются необходимые параметры производительности, стойкости покрытия. Также при проектировании берутся в расчет исходные условия для заказчика: площадь производственного цеха, уровень температуры и влажности в воздухе, а также химический состав воды.

Виды линий порошковой окраски в нашей компании

Мы предлагаем услуги по проектированию, продаже и установке автоматических линий порошковой покраски для различных видов изделий. Каждая разновидность конвейера отличается своими особенностями и назначением. С их помощью вы можете решить конкретные задачи своего производства.

Линия порошковой окраски деталей сельхозтехники SPK

Данное оборудование помогает подготовить поверхность к нанесению качественного лакокрасочного покрытия, где применяются порошковые краски для элементов агротехники. С помощью данной линии вам удастся значительно сократить весь цикл производства, а также уменьшить траты порошковой краски, поскольку большая часть будет непосредственно возвращаться в производство. Также линия позволяет грамотно утилизировать краску, а также снизить энергопотребление всех элементов линии.

Основной плюс использования автоматизированного оборудования – это снижение влияния человеческого фактора, а также значительная экономия производственных площадей. Также вы в результате получите более качественное покрытие техники. Для очистки деталей в данном случае применяется автоматический дробемет.

Линия порошковой окраски огнетушителей

Основной принцип работы устройства схож с его аналогами: производится автоматическое окрашивание изделий, которые с определенной скоростью перемещаются по конвейерной линии. Данный вид линии подходит для обработки огнетушителей ОП-2 и ОП-4, габариты которых должны быть в интервале 650х170 мм.

Все элементы конвейерной линии служат для подготовки поверхности в автоматическом режиме: здесь проводится химический подготовительный этап, а также сушка изделий при конкретных температурах (+80…+120 градусов). В процессе автоматического окрашивания вы можете использовать ручной режим, запустить технологию полимеризации, а также снять изделие с конвейера при необходимости.

Автоматизированная порошковая окраска радиаторов отопления

Также мы готовы предложить вам вариант конвейерной линии для окраски радиаторов отопления. В процессе работы используется струйная подготовка, для окрашивания применяется метод окунания, а сушка проводится при температуре в 120 градусов. Предусмотрена возможность полимеризации, докраски вручную, а также снятие элементов с конвейера.

Если вы хотите получить подробную консультацию или заказать проектирование автоматической линии порошковой краски, то достаточно оставить заявку в форме, которая расположена ниже. Наши специалисты в короткие сроки свяжутся с вами, а также смогут ответить на все интересующие вас вопросы.

ПРЕИМУЩЕСТВА ЛИНИЙ ПОРОШКОВОЙ ОКРАСКИ ОТ SPK GROUP

1. Линии автоматической порошковой покраски изделий выполняются по технологиям ведущих европейских производителей. Оборудование производства SPK в состоянии работать бесперебойно в условиях полной загрузки. При необходимости специалисты SPK GROUP могут оказать комплекс услуг, включающий монтаж, инструктаж, участие и помощь при запуске в эксплуатацию. Команда технологов и инженеров SPK обеспечивает инжиниринговое сопровождение, от аудита существующего на предприятии процесса, а также разработки или подбора технологий подготовки поверхности и окраски, до помощи при запуске линии в работу.

2. Являясь единственным в РФ производителем полного перечня оборудования для окраски, от подготовки к покраске поверхности до участков порошковой и жидкой окраски, SPK GROUP предлагает решения, которые позволяют:

- получить финишное покрытие самого высокого качества;

- достигать высоких показателей производительности окраски при такой необходимости;

- при применении роботизированных решений свести к минимуму человеческий фактор, тем самым повысить качество покрытия;

- сократить время простоя оборудования за счет его совершенного исполнения;

- уменьшить энергопотребление линии за счет энергосберегающих решений.

3. Покупка более дешевого оборудования у других производителей может привести к тому, что заказчик получит не тот уровень производительности и не то качество покрытия, которое он ожидает. Заявленные характеристики и технологические параметры линии других производителей могут быть не достижимы на практике. Зачастую такое оборудование может простаивать из-за частого выхода из строя, а также из-за долгой настройки для получения требуемых параметров. Это, в свою очередь, может повлечь за собой финансовые потери по причине того, что продукция не выпускается вовремя, и отвлекает человеческие ресурсы.