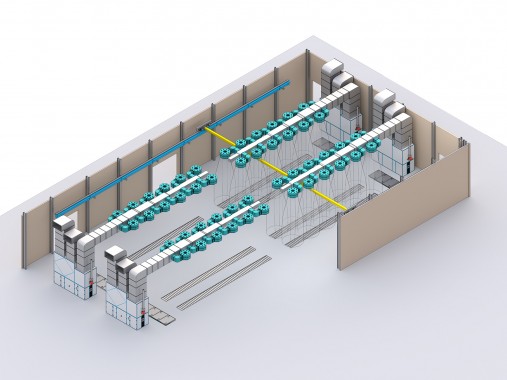

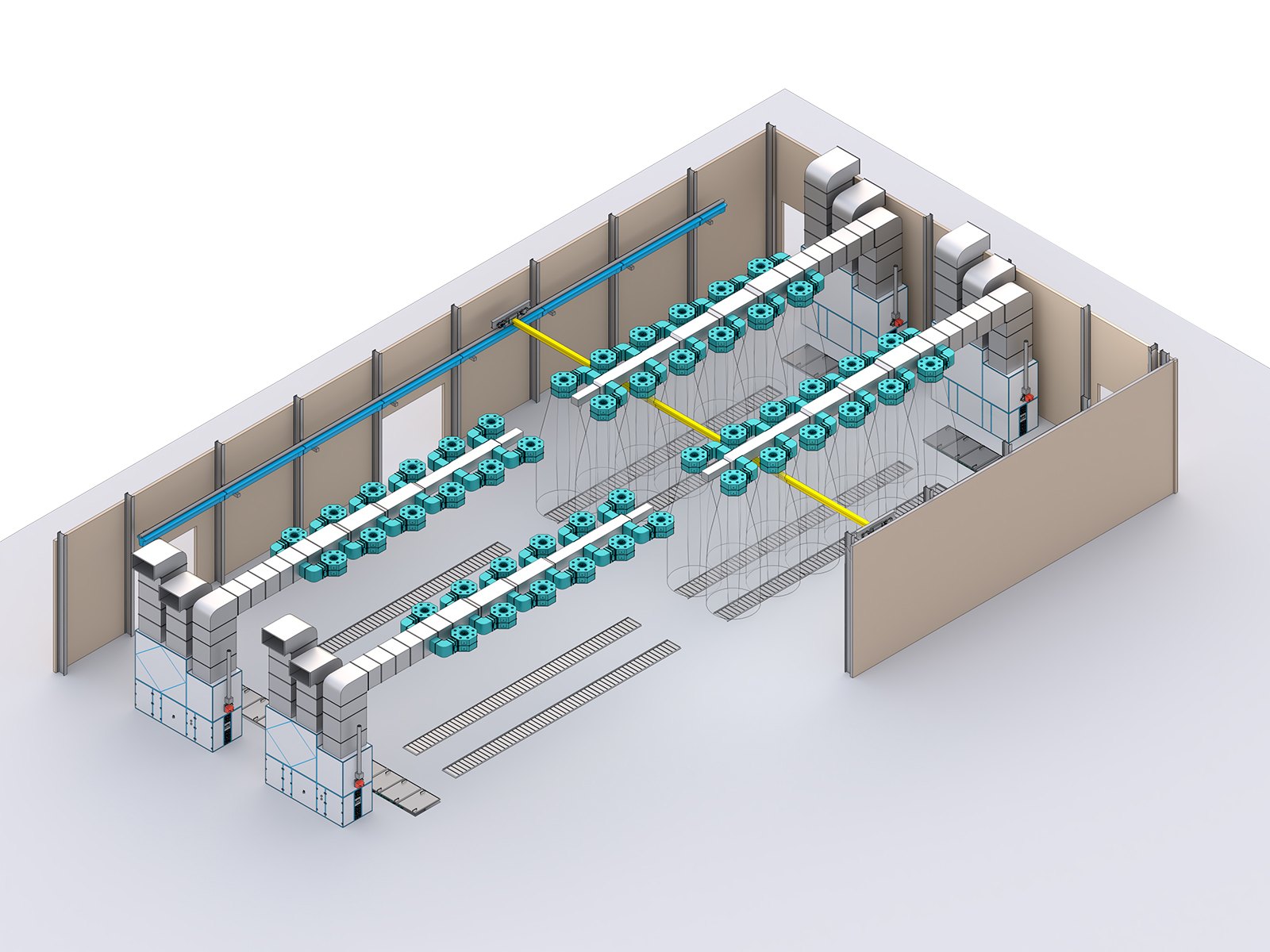

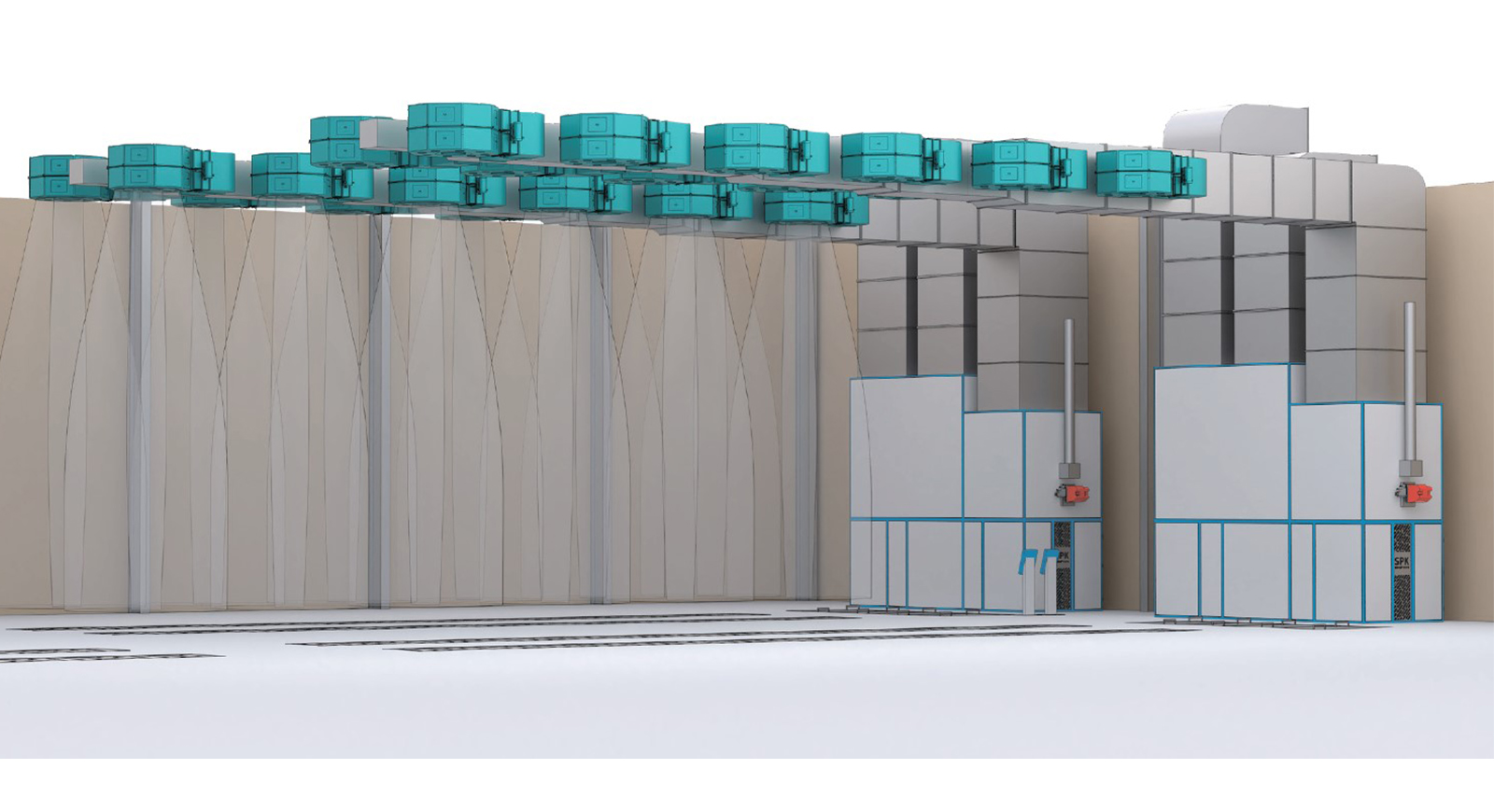

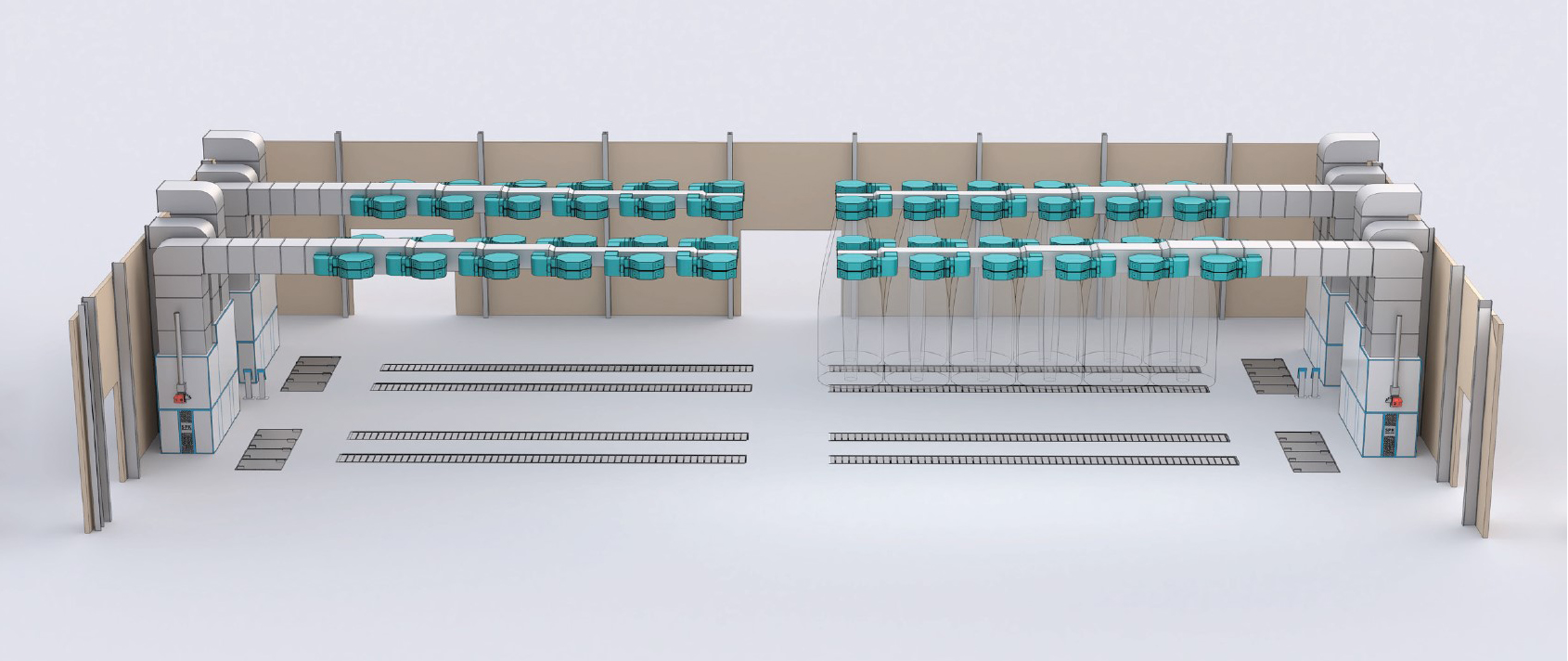

Зона открытой окраски для металлоконструкций SPK-OPSS-48.18

Зона открытой окраски – это один из наиболее передовых и производительных методов нанесения лакокрасочных материалов (ЛКМ). Для эффективного отвода окрасочного тумана и снижения содержания паров легковоспламеняющихся жидкостей используется технологическая система вентиляции, которая включает в себя:

-

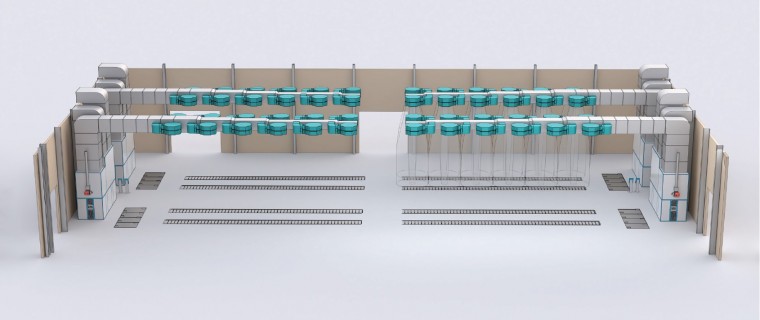

Приточно-вытяжной вентиляционный модуль, поддерживающий требуемые параметры микроклимата и качество приточного воздуха;

-

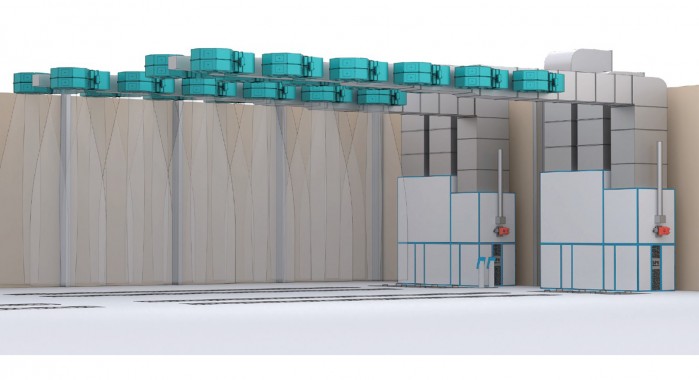

Дальнобойные воздушные сопла, создающие однородный вертикальный поток (ламинарный), необходимый для подготовки и непосредственного нанесения покрытия;

-

Механическая фильтрация приточного и вытяжного воздуха:

- Для вытяжной линии применяется последовательная фильтрация: лабиринтный фильтр класса G2, далее кассетный фильтр класса G3 и карманный фильтр класса G4 – для эффективной задержки аэрозольного тумана.

- Для очищения приточного воздуха используется карманный фильтр с классом фильтрации G4.

Окрасочная зона SPK-OPSS-48.18 структурирована на четыре одинаковых участка, каждый из которых имеет размеры 18×6 метров. В целях снижения энергопотребления одновременно функционирует вентиляция только того сегмента, где проводится окрашивание. На каждом участке установлено по 8 воздушных сопел.

Подача изделий осуществляется посредством тельфера или кран-балки, после чего изделия фиксируются на специальных опорах. Подготовку поверхности и окрашивание операторы выполняют вручную с помощью краскопультов. В процессе работы оператор на панели управления выбирает нужную группу сопел, соответствующую рабочему сектору; далее система автоматически открывает соответствующие воздушные клапаны на притоке и вытяжке.

Приточный воздух, поступающий из вентиляционного агрегата, передвигается по системе воздуховодов, минует открытые клапаны и подаётся через сопла напрямую в рабочую зону, организуя интенсивный нисходящий воздушный поток, который эффективно оседает окрасочный туман. Загрязнённая воздушная масса отводится в вытяжную систему, где частицы тумана улавливаются сначала лабиринтным фильтром (G2 по ГОСТ Р ЕН 779), затем кассетным фильтром (G3 по ГОСТ Р ЕН 779) и по каналам направляются назад в вентиляционный модуль. Здесь, проходя дополнительно карманный фильтр класса G4 и теплообменник-рекуператор, тепло от вытяжного потока передаётся приточному воздуху; после этого очищенный воздух выводится наружу.

Автоматизированная система оповещает о текущем состоянии комплекса: фиксируются температура воздуха, степень загрузки фильтров G4, количество одновременно работающих сопел и другие параметры. Элементы управления (сенсорная панель, электрошкафы, вентиляционный модуль) размещаются за пределами зоны, потенциально опасной по взрыву. В самой окрасочной зоне для работников установлена отдельная панели управления для быстрого выбора обслуживаемого участка.

Дополнительные сведения:

- В холодное время года заказчик должен поддерживать температуру в помещении на уровне не менее +18…+22°С, что позволит подавать в рабочую зону приточный воздух с аналогичными характеристиками.

- В месте размещения вентиляционного оборудования все существующие инженерные коммуникации должны быть либо перенесены, либо демонтированы.

- При подготовке проектной документации на несущие конструкции вентиляционной системы заказчику потребуется учесть:

- Масса каждого воздушного сопла составляет около 280 кг;

- Технологическая нагрузка от воздуховодов – около 65 кг на каждый квадратный метр;

- Расчёт веса опорных металлоконструкций для воздуховодов и сопел осуществляется отдельно;

- План-схема с визуализацией оборудования, воздуховодов и сопел предоставлена в графической части проекта.