Зона открытой окраски для нефтегазового оборудования SPK-56.21.24

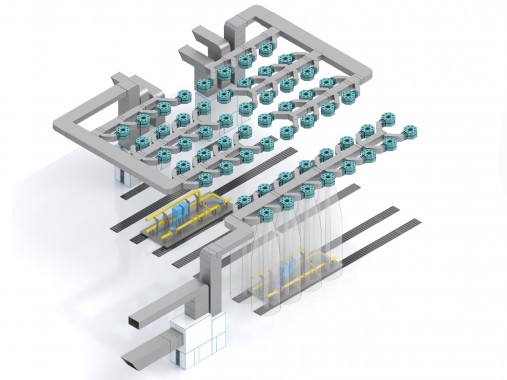

Зона открытой окраски представляет собой современный комплекс оборудования и технологической вентиляции, предназначенный для проведения окрасочных работ как в существующих, так и в новых цеховых помещениях. В этом решении не требуется возведение дополнительных ограждающих конструкций или создание отдельной транспортной системы. Устройство зоны открытой окраски считается одним из самых современных и быстрых методов промышленной окраски.

Для эффективного удаления окрасочного тумана и снижения концентрации паров ЛВЖ в зоне применяется специальная вентиляционная система, которая включает:

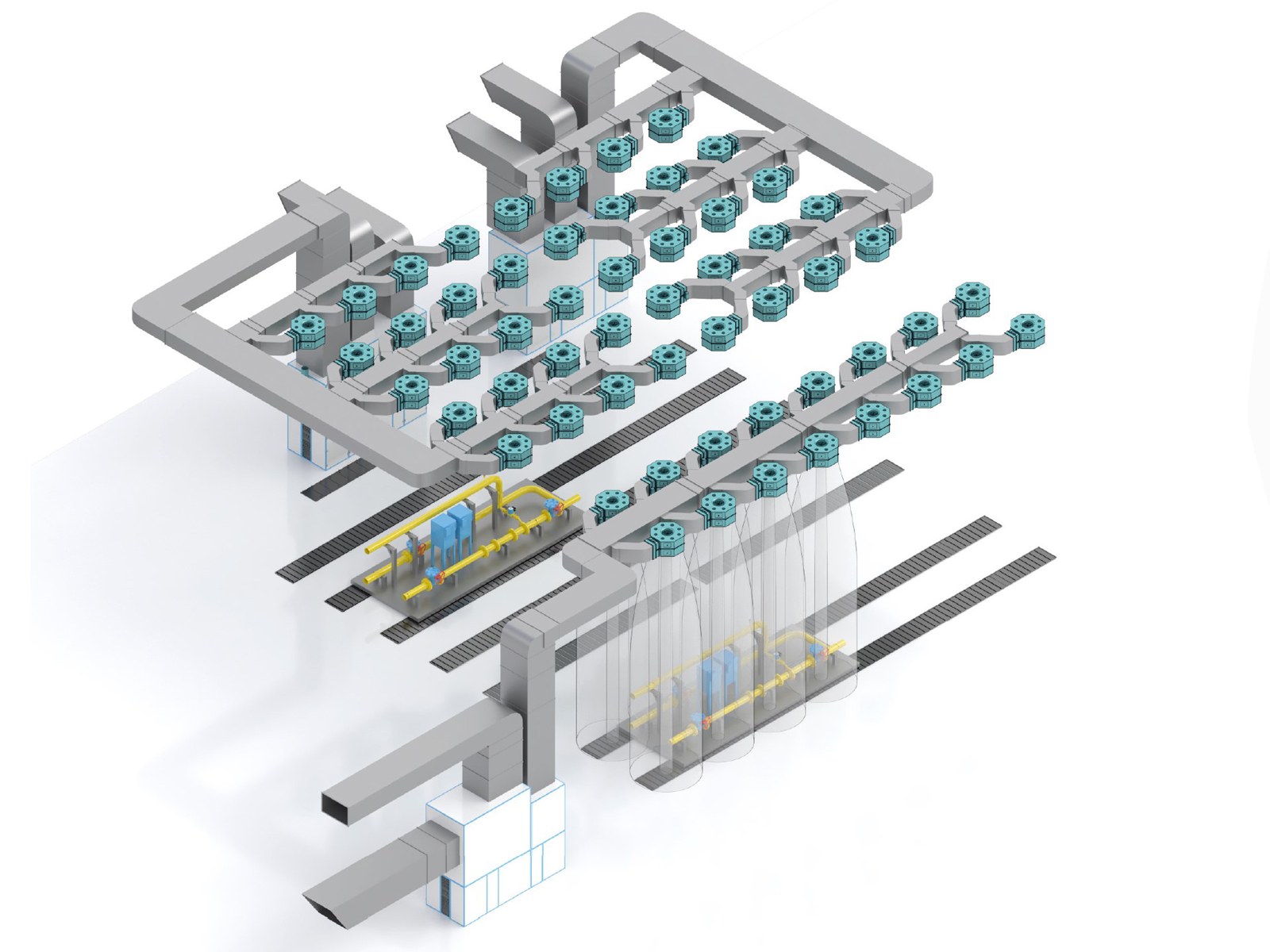

- Приточно-вытяжной вентиляционный агрегат — обеспечивает оптимальные условия микроклимата и качество приточного воздуха;

- Дальнобойные воздушные сопла — создают равномерный ламинарный поток воздуха в зонах подготовки и нанесения ЛКМ на изделия;

- Лабиринтные напольные фильтры — очищают удаляемый воздух от окрасочного опыла.

Цех предназначен для обработки различных изделий, таких как контейнеры и металлоконструкции. Перемещение изделий осуществляется с помощью мостового крана.

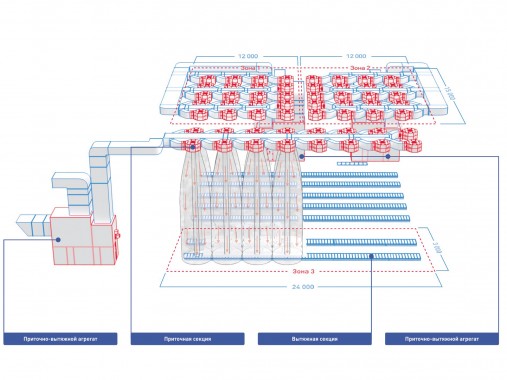

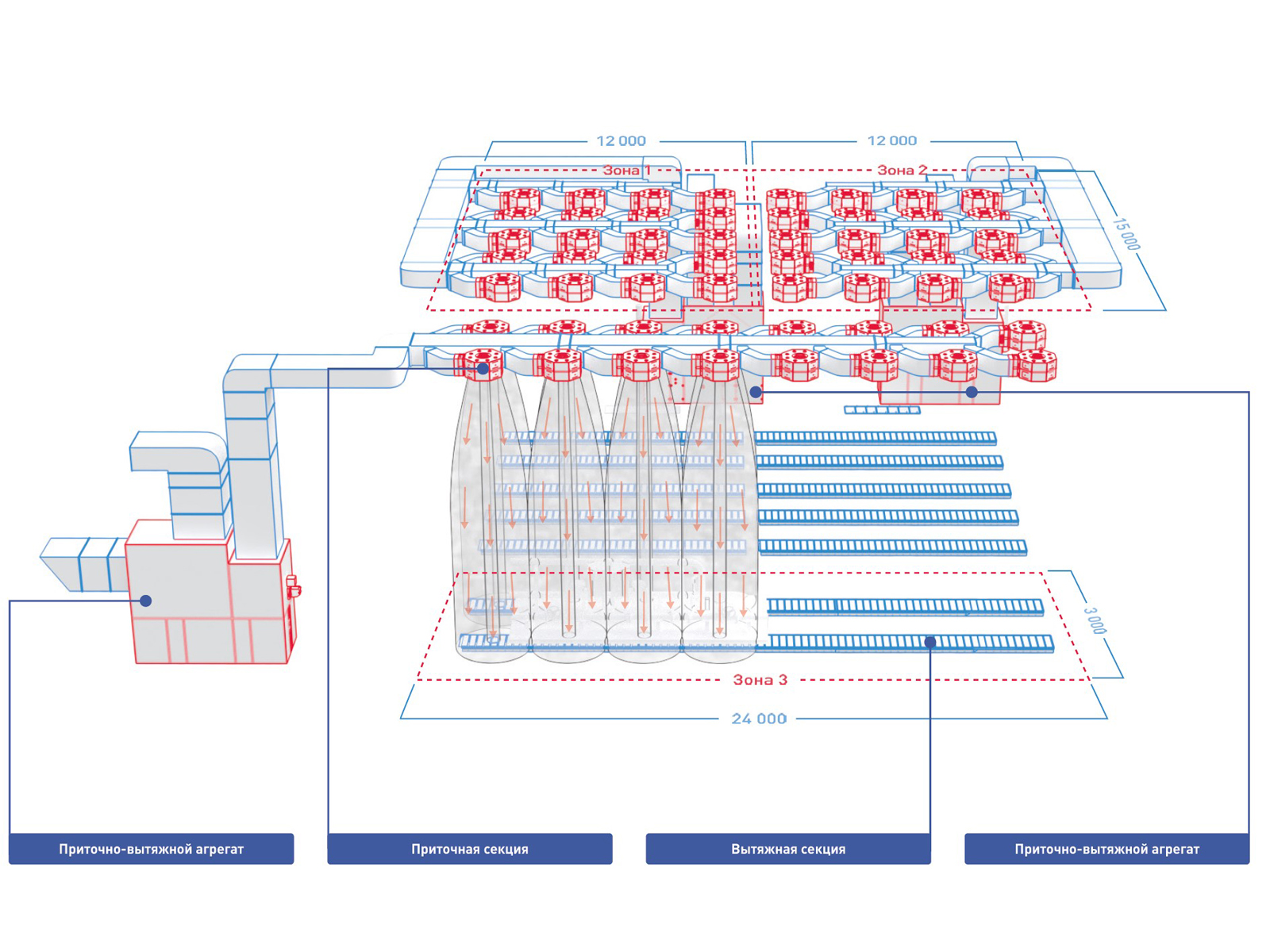

Размеры зоны: 12х15 метров и 6х24 метра. Воздухораспределительные сопла расположены между фермами и кран-балкой так, чтобы не мешать их работе.

Для процесса окраски подается свежий подготовленный воздух, который поступает из улицы, проходит фильтрацию, предварительный нагрев в пластинчатом рекуператоре тепла, затем догревается в газовом воздухонагревателе и через специальные сопла подается в зону нанесения ЛКМ. Расположение сопел и расход воздуха подобраны так, чтобы на высоте около 1,2 м от пола создавался равномерный нисходящий поток со скоростью 0,15–0,3 м/с. Такой поток эффективно сбивает окрасочный туман, не мешая основному факелу окраски.

Сбитый туман попадает в лабиринтный механический фильтр класса G2, верхняя часть которого съемная для удобства обслуживания и инспекции. Внутренние каналы фильтра обеспечивают высокую скорость движения воздуха, при этом до 70% частиц краски осаждается за счет центробежных сил. Фильтр легко разбирается и очищается.

Далее воздух проходит через кассетный фильтр G3 (краскоостанавливающий) и затем через карманный фильтр G4 внутри вентиляционного агрегата. После этого он нагревается в пластинчатом рекуператоре тепла и выбрасывается наружу. Цикл работы системы осуществляется непрерывно.

Все сопла могут функционировать независимо друг от друга. Для удобства оператора предусмотрено программное деление зоны на участки и секции с возможностью быстрого выбора нужного участка для работы. В одной смене одновременно может работать до трех участков: 12х6 или 3х24 метра.

Управление системой осуществляется с пульта: оператор выбирает активные зоны, после чего автоматически открываются пневматические клапаны для подачи воздуха на сопла и закрытия вытяжных стен. После этого можно приступать к окраске.

Автоматическая система контролирует параметры работы: объем подаваемого воздуха, температуру воздуха, загрязненность фильтров, активные секции и другие важные показатели. Строительно-монтажные работы по устройству фундамента под оборудование и установке необходимых закладных деталей выполняет Заказчик.