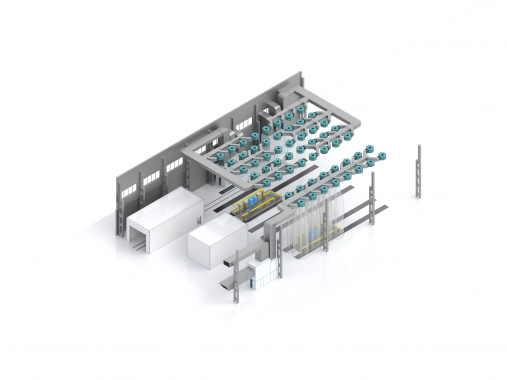

Зона открытой окраски SPK GROUP для нефтегазового оборудования

Зона открытой окраски — это комплекс, состоящий из специализированного оборудования и технологической вентиляции, предназначенный для выполнения окрасочных работ, в существующем или вновь возводимом цеховом пространстве. При этом не требуется возведение дополнительных ограждающих конструкций и создание дополнительной транспортной системы.

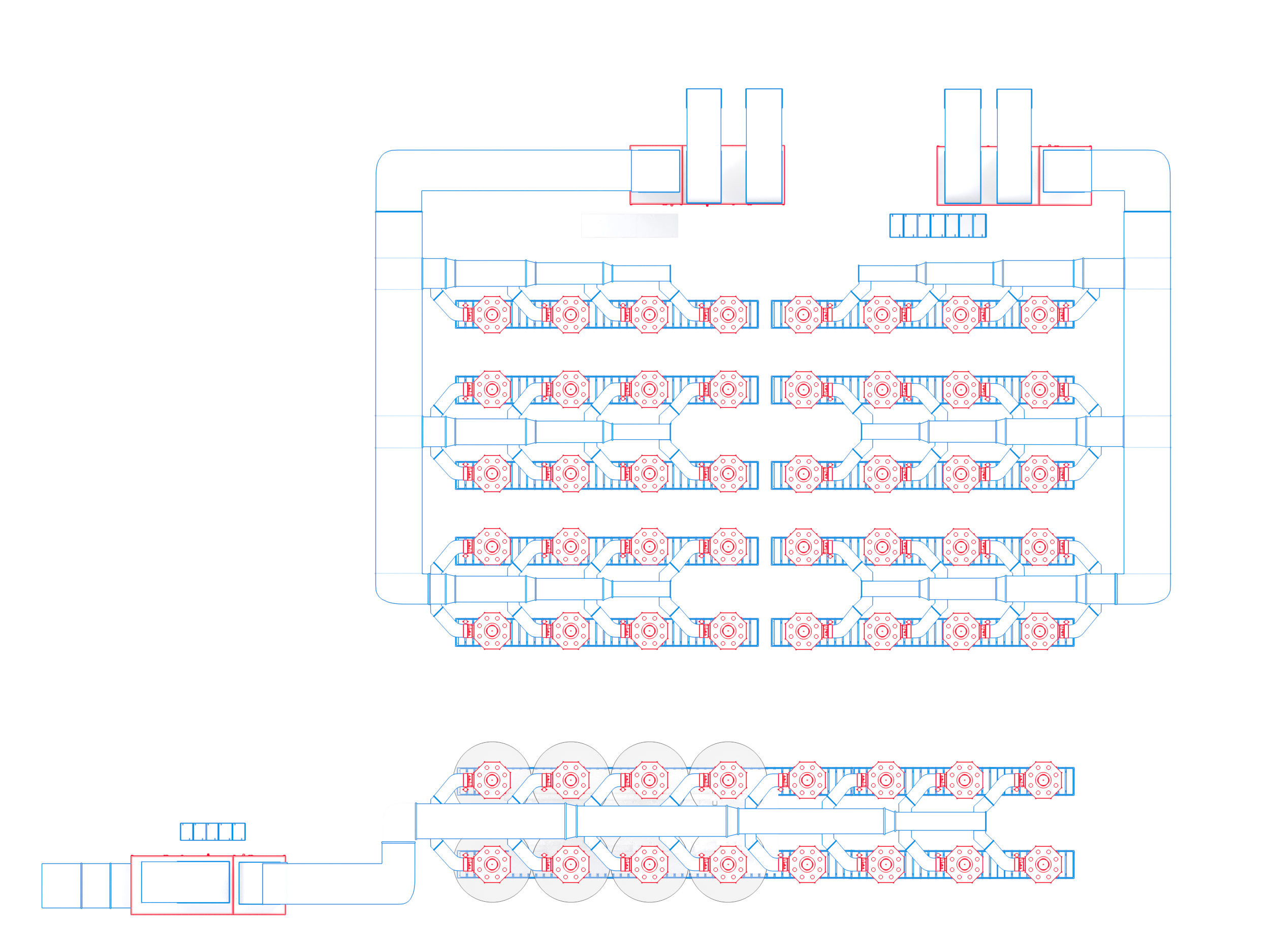

- Габаритные размеры зоны открытой окраски (ДхШ) — 12х15 и 6х24 м,

- Площадь зоны открытой окраски (участка окраски) — 504 м2,

- Общее кол-во дальнобойных сопел — 56 шт,

- Участок окраски — 504 м2,

- Два вентиляционный агрегата SPK-VU-60 и один SPK-VU-50,

- Количество зон окраски — 3,

- Общая электрическая мощность — 52 кВт.

Изделия перемещают в Зону Открытой Окраски с помощью мостового крана.

Зона Открытой Окраски имеет размеры ДхШ: 12 х 15 и 6 х 24 метров. Воздухораспределительные сопла находятся в пространстве между фермами и кран-балкой, не мешая её работе.

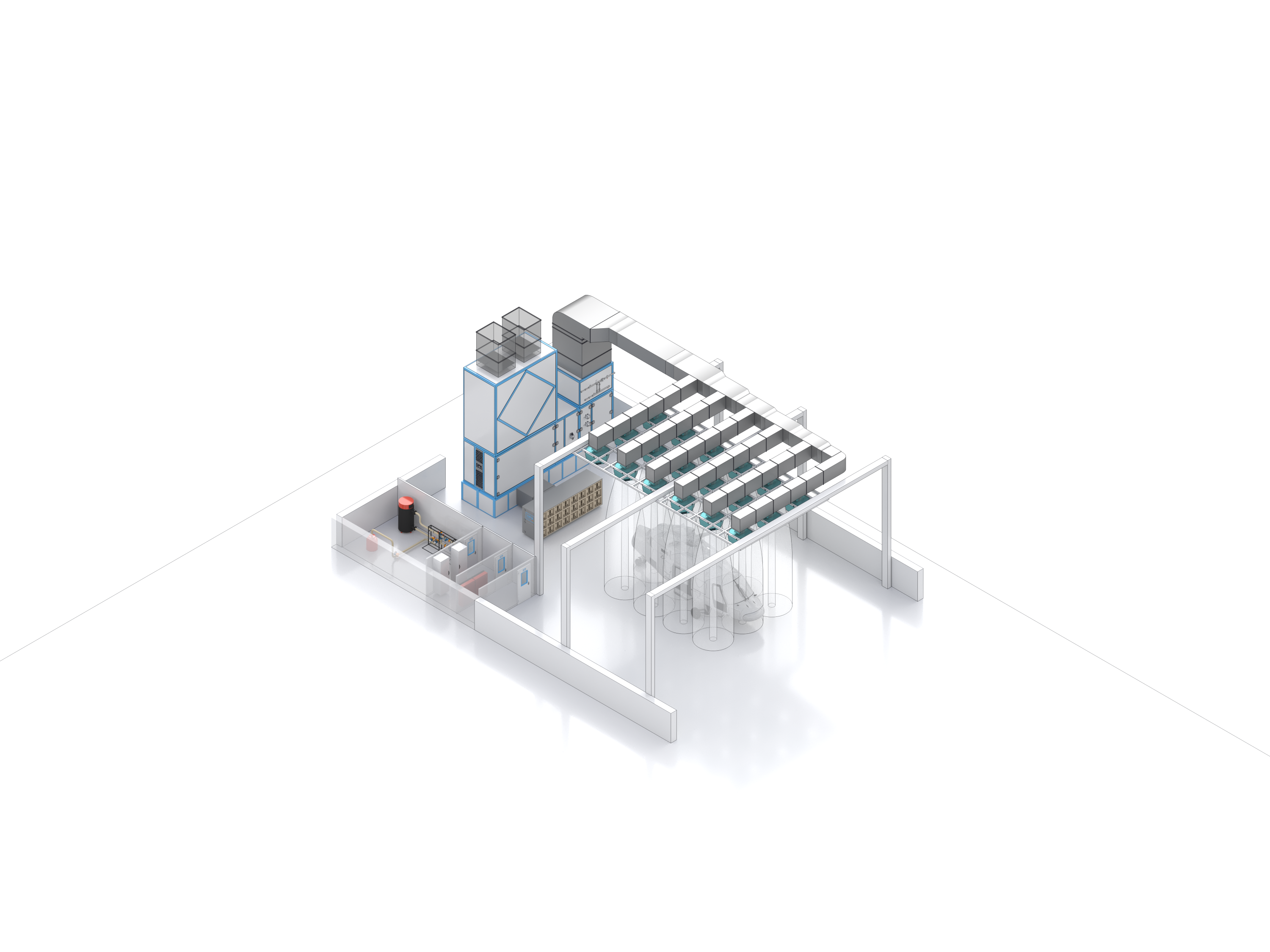

Для осуществления процесса окраски необходимо подать свежий подготовленный воздух. Он забирается с улицы, фильтруется, предварительно нагревается в пластинчатом рекуператоре тепла, потом догревается в газовом воздухонагревателе и подаётся в специальные воздухораспределительные сопла зон открытой окраски.

Далее через воздухораспределительные сопла подготовленный свежий воздух (нагрев, очистка) подаётся из надкранового межферменного пространства в зону нанесения ЛКМ. Тип сопел и расход воздуха подобраны таким образом, чтобы на высоте проведения окрасочных работ (около 1,2 метров от уровня пола) создавался равномерный нисходящий поток воздуха, сверху вниз, со скоростью 0,15..0,3 м/с. Данная скорость воздуха эффективно сбивает окрасочный туман и не производит изменение движения основного окрасочного факела.

Сбитый окрасочный туман попадает в лабиринтный механический фильтр (класс очистки G2). Верхняя часть фильтра выдерживает высокую весовую нагрузку и является съёмной, для удобства инспекции, обслуживания и очистки. Загрязненный воздух перемещается по внутренним каналам фильтра с высокой скоростью. Под воздействием центробежных сил частицы краски осаждаются на поверхности лабиринтного фильтра (до 70 %). Фильтр является разборным и легко подвергается очистке, не является расходным материалом.

Далее воздух перемещается по бетонному приямку, через вторую ступень фильтрации — краскоостанавливающий кассетный фильтр G3. После этого воздух поступает в вытяжную секцию вентиляционного агрегата, в котором проходит очистку в третьей ступени фильтрации — карманный фильтр G4 внутри вентагрегата. После очистки, воздух, через пластинчатый рекуператор тепла, выбрасывается на улицу. Далее цикл повторяется.

Все сопла могут работать индивидуально и независимо. Для удобства оператора организовывается программное деление на участки и секции, с дальнейшим легким выбором нужного участка в работу. Одновременно в работе может находиться три зоны: 12х6 или 3х24 метров.

Оператор с пульта управления выбирает находящиеся зоны в работе, после чего открываются все соответствующие отсечные пневматические клапана, начинает подаваться воздух на сопла и забираться из вытяжных фильтрационных стен. Можно приступать к окраске.

Автоматика сигнализирует о общем состоянии системы (Объём подаваемого воздуха, температура воздуха, загрязнение фильтров, типу секций в работе и т.д.).

Панель управления Зоной открытой окраски

Зона открытой окраски комплектуется шкафом управления со встроенным промышленным логическим контроллером и частотными преобразователями, а также выносным пультом управления с высоким классом надежности и безопасности (IP65).

Выносной пульт управления оборудован:

- Основным выключателем;

- Кнопкой аварийной остановки;

- Индикатором наличия питания;

- Сенсорной панелью управления с цветным ЖК-дисплеем диагональю не менее 10 дюймов.

На экранах сенсорной панели есть возможность управлять переключением режимов, вводом рабочих и сервисных параметров, заданием рабочих программ. Также на панели отображается информация о текущем состоянии оборудования, оставшемся времени циклов, аварийные и предупреждающие сообщения. На стадии проектирования разрабатывается индивидуальная программа управления, после чего на стадии пуско-наладочных работ вводится в эксплуатацию.