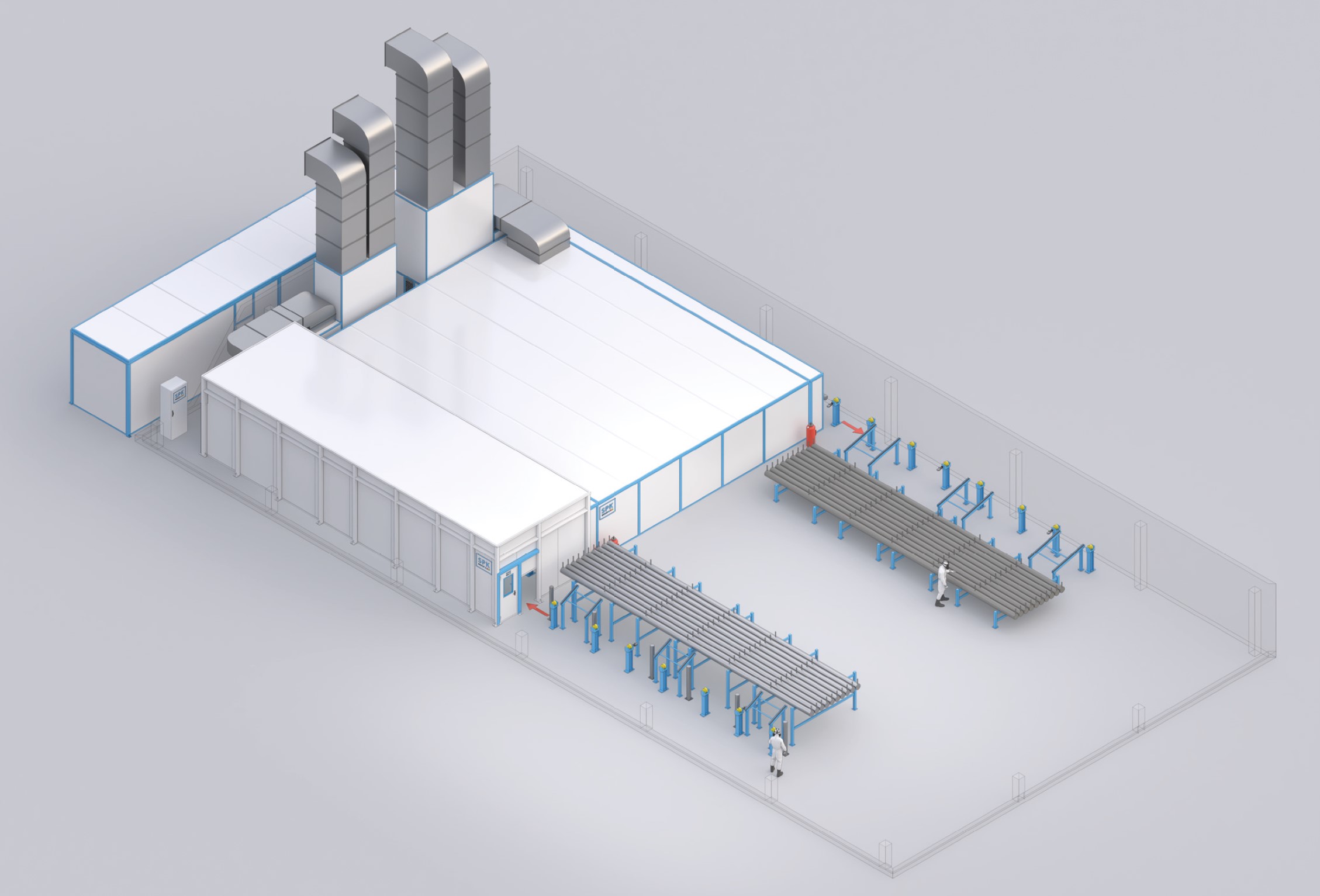

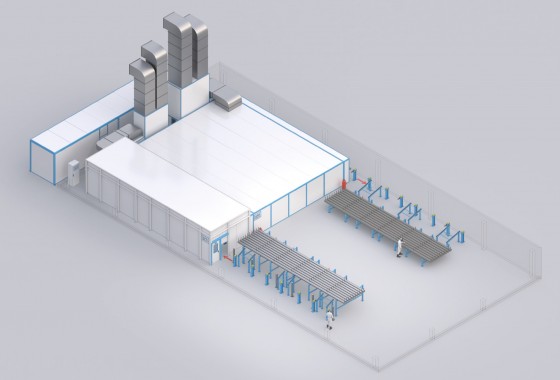

Роботизированная линия окраски труб SPK

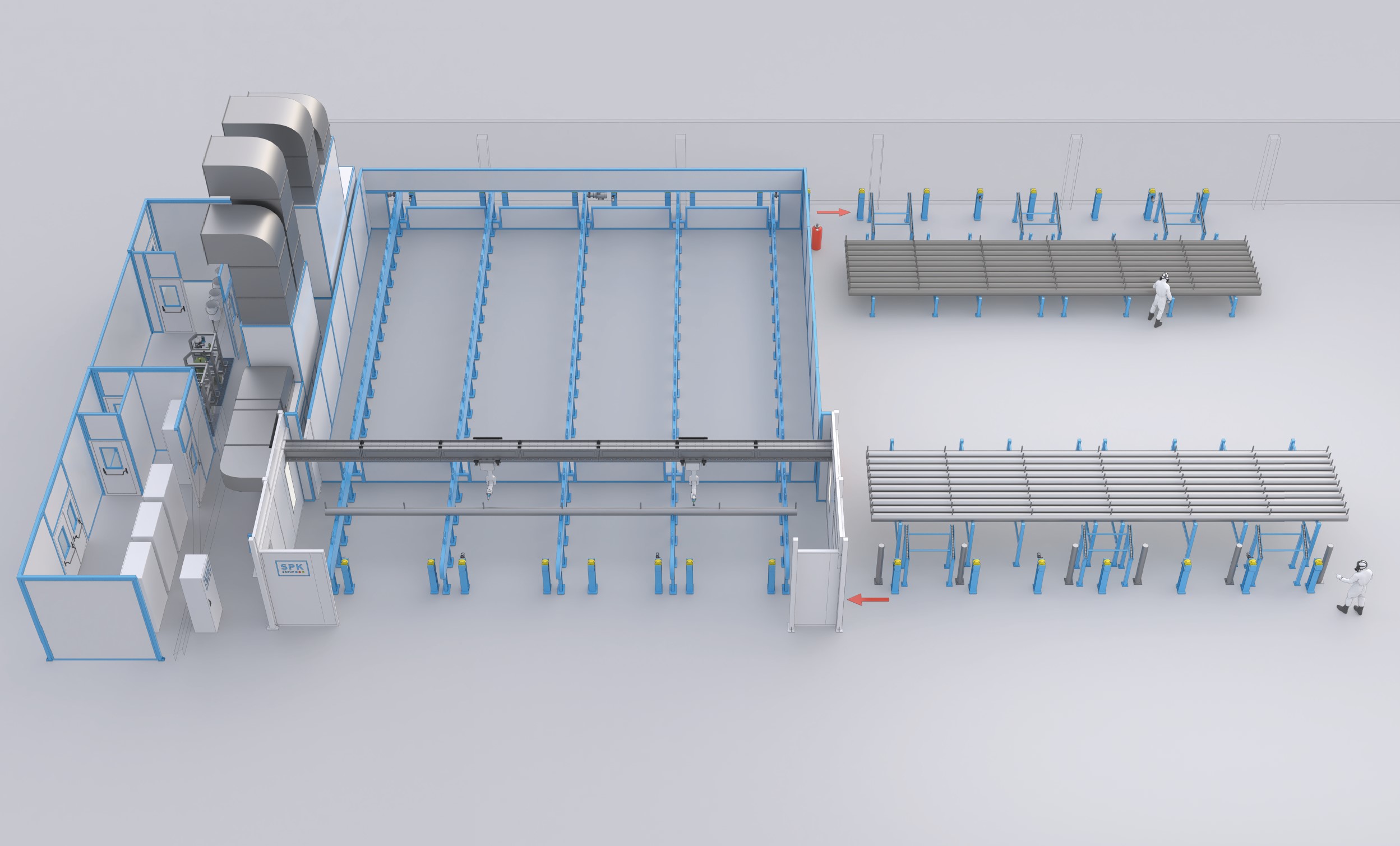

Конвейер окрасочной линии: цепной тактовый конвейер промышленного исполнения. В состав входит:

- Металлоконструкции из конструкционной стали;

- Специальная, тяговая двухрядная цепь, расположенная в 5 рядах;

- Крепления для труб диаметром от 57 до 219 мм;

- Приводной узел конвейера;

- Звездочки: 5 приводных и 5 натяжных;

- Электроустановка и автоматическая система управления;

- Поддерживающий став в комплекте;

- Продольные направляющие цепи;

- Натяжная станция винтового типа.

Дополнительное оборудование включает:

- Два поста загрузки и разгрузки:

- Металлоконструкции для загрузки труб (максимум 10 труб диаметром до 219 мм), изготовленные из конструкционной стали;

- Гидравлический гравитационный рольганг для перемещения одной трубы;

- Приводной стационарный роликовый конвейер с V-образными роликами и приводными узлами;

- Гидравлический подъемный приводной роликовый конвейер с приводными узлами;

- Металлоконструкции для опор рольгангов и роликовых конвейеров;

- Маслостанции для подъема рольгангов и конвейеров;

- Электроустановка и автоматика.

Электропитание: 380 В, 50 Гц, мощностью 17 кВт.

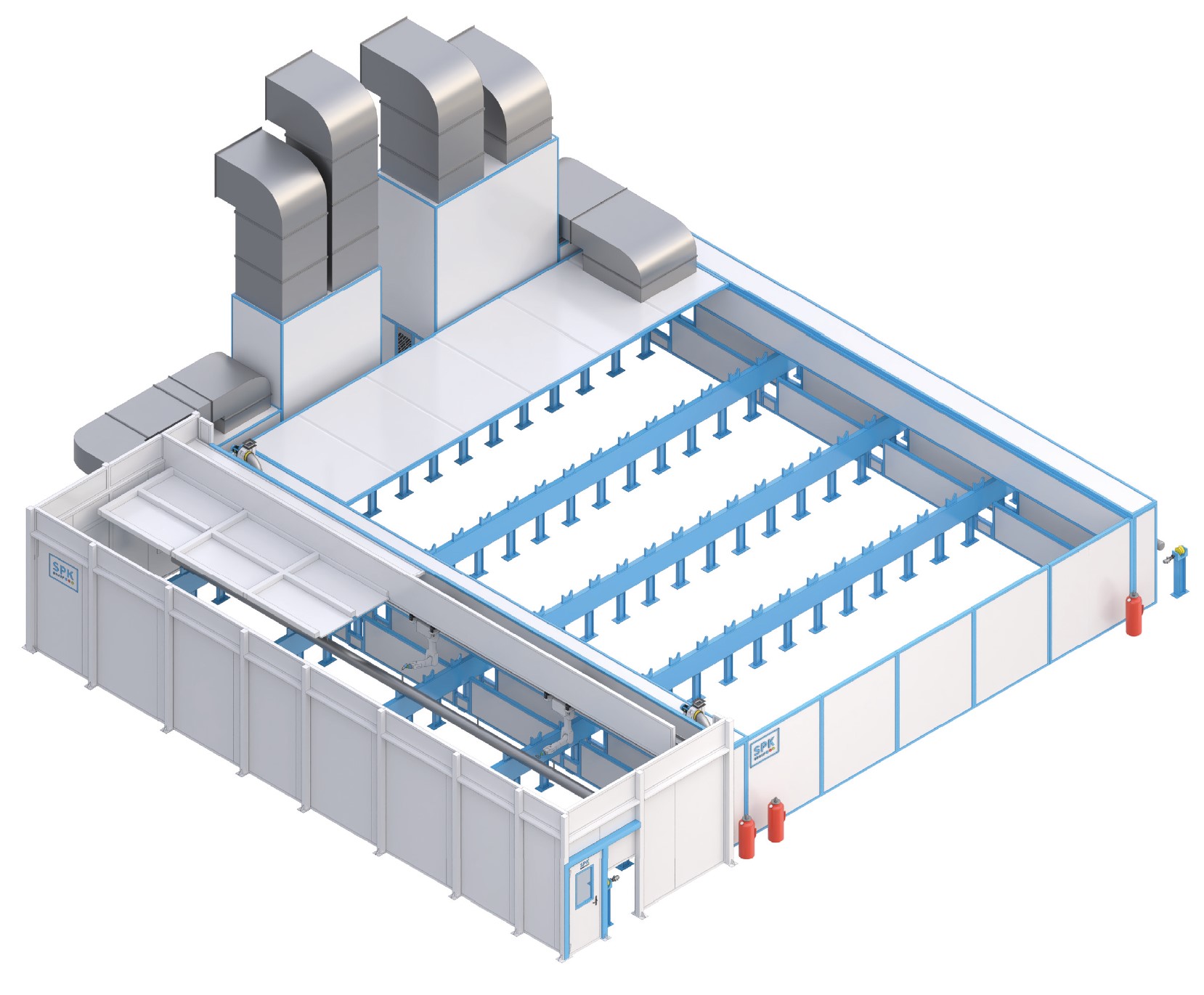

Окрасочная камера SPK-SB-14.4.3 включает:

- Камеру с металлокаркасом и сэндвич-панелью толщиной 50 мм, с организацией приточного воздуха и вытяжного фальшпола (1 комплект);

- Две сервисные двери со смотровыми окнами;

- Инспекционные окна;

- Освещение камеры (включая аварийное) общей мощностью около 5 кВт;

- Систему фильтрации приточного воздуха класса М5;

- Систему фильтрации вытяжного воздуха классов G2+G3.

Приточно-вытяжная вентиляционная установка: SPK-VU-23.

Роботизированный окрасочный комплекс состоит из:

- Двух роботов Kuka KR10 R1100 Ех или аналогичных, с управляемыми шестью осями, повторяемостью ±0.02 мм, максимальной нагрузкой на кисть — 11 кг, досягаемостью — 1101 мм, рабочей температурой — от 0 до +45°С.

- Контроллеров KR C4 (2 шт.);

- Двух пультов управления KUKA smartPAD;

- Кабельных комплектов для подключения (2 комплекта);

- Оснащения для монтажа полимерных краскопроводов (2 комплекта);

- Кронштейнов для установки автоматического пистолета на манифолде (2 комплекта);

- Защитных чехлов PA (2 шт.);

- Линейной направляющей для перемещения роботов вдоль трубы длиной 13 200 мм с двумя каретками; на одной направляющей размещены два робота — всего один комплект. Общий ход линейной оси — 12 000 мм; рабочий ход каждого робота — 6 000 мм. Двигатели линейной оси в искрозащитной оболочке — два шт. Энергопотребление учтено в составе оборудования подачи ЛКМ.

Камера сушки SPK-CB-11.13.2 включает:

- Металлокаркасную кабину с сэндвич-панелью толщиной 80 мм, организованным приточным фальшполом (1 комплект);

- Две съемные сервисные панели;

- Инспекционные окна;

- Освещение камеры (включая аварийное) мощностью около 1,5 кВт (1 комплект);

- Систему фильтрации приточного воздуха класса М5;

- Отсечные секции камеры с вентиляторами общей мощностью около 4 кВт;

- Циркуляционную вентиляционную установку SPK-VU-35.

Общее оборудование для подготовки, подачи и нанесения ЛКМ устанавливается в существующем краскоприготовительном отделении Заказчика. Поставка осуществляется модульными системами, предварительно собранными на площадке поставщика (на базе оборудования брендов Graco, Carlisle/Binks, Anest Iwata и др.).

Система нанесения ЛКМ в окрасочной камере обеспечивает равномерное покрытие окрашиваемых изделий.