Ручные порошковые линии окраски

-

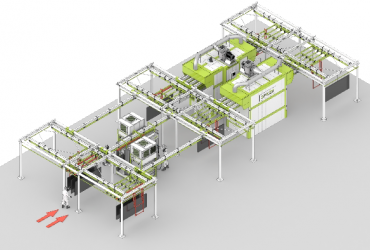

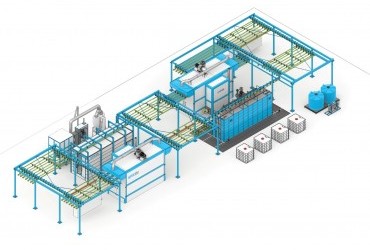

Комплекс оборудования SPK-30.12.4 для окраски и сушки изделий порошковым методом с подвесным конвейером

Комплекс оборудования SPK-30.12.4 для окраски и сушки изделий порошковым методом с подвесным конвейером -

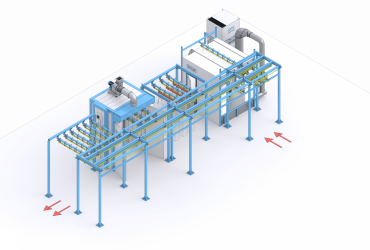

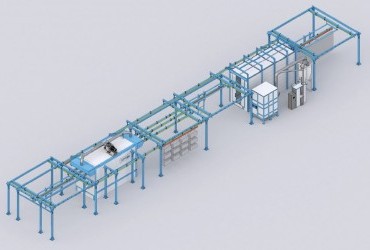

Комплекс оборудования для порошковой окраски с конвейерной системой

Комплекс оборудования для порошковой окраски с конвейерной системой -

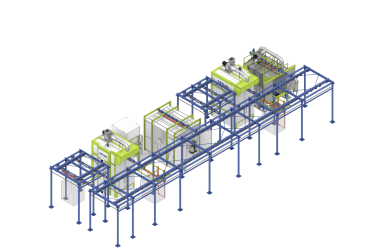

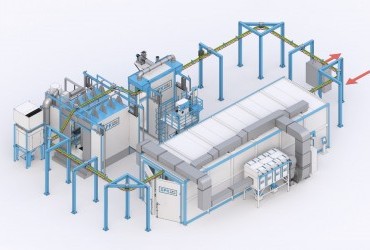

Комплекс оборудования для химической подготовки и порошковой окраски изделий с ручным подвесным конвейером SPK

Комплекс оборудования для химической подготовки и порошковой окраски изделий с ручным подвесным конвейером SPK -

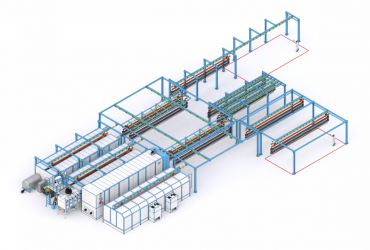

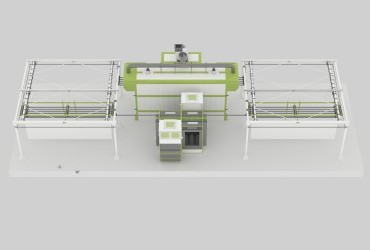

Линия дробеструйной обработки и порошковой окраски сельхозтехники

Линия дробеструйной обработки и порошковой окраски сельхозтехники -

Линия окраски металлоконструкций с ручным конвейером SPK

Линия окраски металлоконструкций с ручным конвейером SPK -

Комплекс оборудования для порошковой окраски с ручным подвесным конвейером SPK

Комплекс оборудования для порошковой окраски с ручным подвесным конвейером SPK -

Ручная порошковая конвейерная линия SPK

Ручная порошковая конвейерная линия SPK -

Линия порошковой окраски с ручной конвейерной системой для почвообрабатывающей техники

Линия порошковой окраски с ручной конвейерной системой для почвообрабатывающей техники -

Линия порошковой окраски с ручной конвейерной системой для изделий из металлопроката

Линия порошковой окраски с ручной конвейерной системой для изделий из металлопроката -

Линия порошковой окраски с ручной конвейерной системой для стройматериалов

Линия порошковой окраски с ручной конвейерной системой для стройматериалов -

Линия порошковой окраски с ручной конвейерной системой для сельскохозяйственной техники

Линия порошковой окраски с ручной конвейерной системой для сельскохозяйственной техники -

Порошковая окрасочная линия SPK с ручной транспортной системой, респ. Беларусь

Порошковая окрасочная линия SPK с ручной транспортной системой, респ. Беларусь

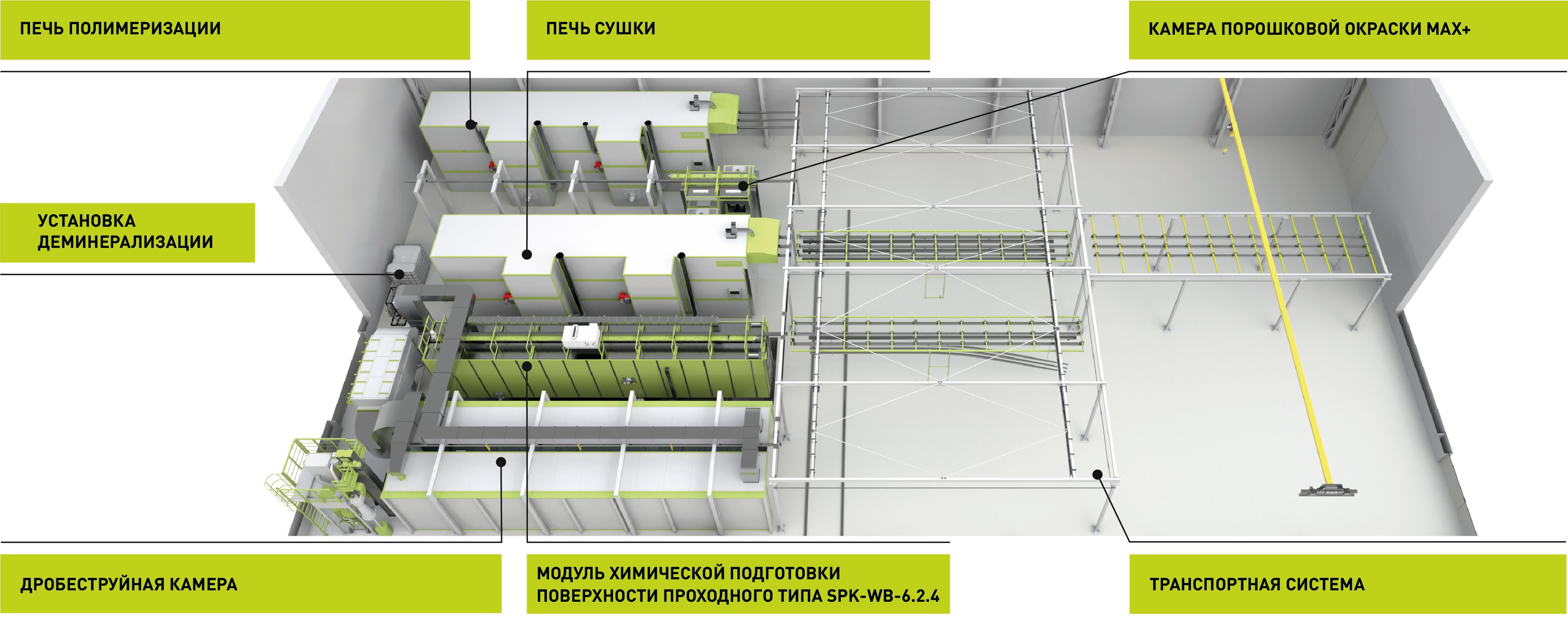

Печь полимеризации

Печь полимеризации предназначена для формирования покрытия на поверхности изделий с порошковой краской. Температура полимеризации в печи регулируется в пределах 140-220 °C, в зависимости от требуемых режимов. Время цикла полимеризации после выхода на режим устанавливается оператором вручную. Качество полимеризации обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелкой и частотным управлением вентиляторов. Для удаления продуктов полимеризации предусмотрены воздушные зонты.

Печь сушки

Печь сушки предназначена для удаления влаги с поверхности изделий перед нанесением порошковой краски. Температура сушки в печи регулируется в пределах 110-160 °C, в зависимости от требуемых режимов. Время цикла сушки после выхода на режим устанавливается оператором вручную. Качество сушки обеспечивается равномерностью распределения температур за счет фальшпотолка и фальшпола, а также плавным регулированием газовой горелкой и частотным управлением вентиляторов. Для удаления паров предусмотрены воздушные зонты.

Камера порошковой окраски MAX+

Предназначена для локализации порошковой краски в процессе нанесения ее на поверхность изделия в пространстве кабины, а также для сбора и наличия возможности рекуперации. Оснащена двумя уровнями фильтрации воздуха. Класс очистки — F8. Поддержание постоянного расхода вытяжки осуществляется за счет частотного управления вентиляторами и контроля давления в системе. Оснащена системой контроля состояния фильтров. Управление осуществляется через централизованную панель управления. Контроль потребителей сжатого воздуха осуществляется через панель управления.

Установка деминерализации

Установка обратного осмоса способна удалять из воды частицы с размерами 0,001–0,0001 мкм. В этот диапазон попадают: соли жесткости, сульфаты, нитраты, ионы натрия, бактерии, вирусы, красители.

Дробеструйная камера

Дробеструйная камера (ДСК) предназначена для обработки металлоконструкций вручную двумя операторами с системой рекуперации дроби. Изделие перемещается в камеру на подвесном конвейере (перемещение изделия в камеру и из камеры осуществляется вручную). Применяемый абразивный материал — различные виды металлической дроби (стальная, колотая, стекло и т.д.). Для въезда и выезда кабина оснащается распашными воротами (количество ворот — 1 шт.) с резиновой обшивкой изнутри, с ручным открытием закрытием. На боковой стене кабины камеры расположены сервисные двери (2 шт.) размером 800 х 2000 мм. Вентиляция ДСК — замкнутого типа (запыленный воздух удаляется из камеры, проходит очистку в вентиляционно-фильтровальной установке и возвращается в камеру).

Модуль химической подготовки поверхности

Модуль химической подготовки поверхности предназначен для обезжиривания, фосфатирования поверхности изделий перед окраской. В процессе обработки растворы и промывочные воды рециркулируются. Подогрев обезжиривающе-фостфатирующего раствора осуществляется до температуры 40-65 °C. Для поддержания рабочего состояния ванны используется система автоматического контроля и дозации химии, а также система очистки ванн от масла и шлама. Во избежание попадания паров раствора в цеховое пространство модуль оснащен вытяжной системой с каплеуловителями.

Транспортная система

Транспортная система предназначена для перемещения изделий между разными этапами технологического процесса без потери заземления изделия. Продольно завеске изделия перемещаются вручную на траверсах. Для поперечного перемещения, накопления и остывания изделий используются специальные каретки. В зонах, где

необходимо автоматическое или полуавтоматическое движение траверс используются устройства качения и протяжки. Для предотвращения вылета траверс из транспортной системы предусмотрены ограничители движения. При поперечном движении каретки позиционируются пневматическим фиксатором.