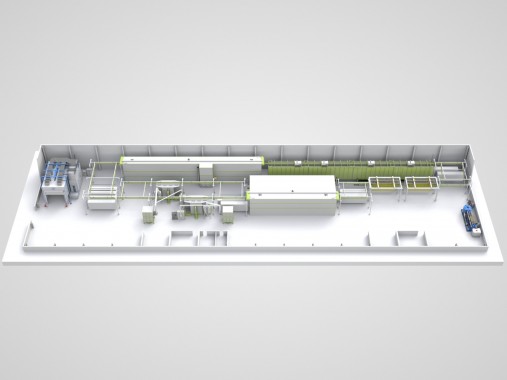

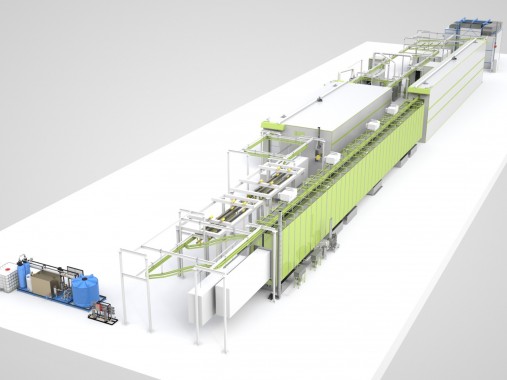

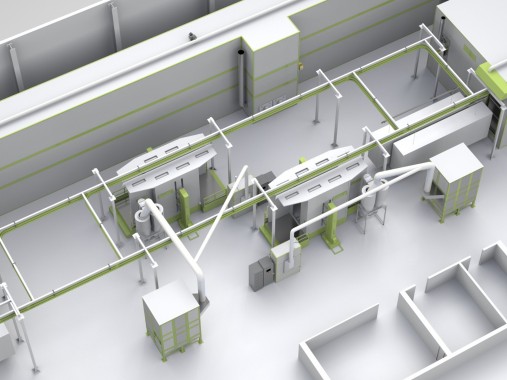

Линия порошковой окраски с конвейерной системой Power & Free SPK-21.7.4

Линия окрашивания порошковыми красками SPK-21.7.4 разработана, изготовлена, установлена производителем SPK-линий. На линии изделия получают современное, качественное защитно-декоративное полимерное покрытие.

Изделия помещаются на траверсы конвейерной линии и последовательно проходят через этапы мойки, очистки поверхности, удаления влаги, нанесения красящего порошка, отверждения порошка при полимеризации, окончательной сушки покрытия.

- Движение конвейерной линии контролируется автоматизированной системой. Траверсы с закрепленными изделиями передвигаются по заданному маршруту. Траверсы могут накапливаться в буферных зонах для остывания изделий. Для поперечного перемещения траверсы собираются в каретки. Средняя скорость движения конвейера 8 м/мин, при этом зона мойки, зона полимеризации оснащаются дополнительными конвейерами, обеспечивающими покачивание изделий для лучшей обработки на скорости от 0,6 до 2 м/мин.

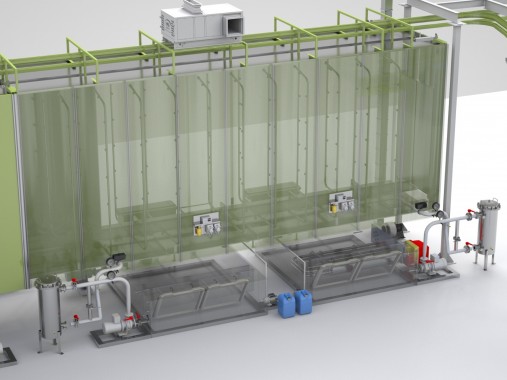

- На этапе мойки, очистки поверхности в камере SPK-WB-6.2.4 изделия проходят через обработку обезжиривающим раствором, промывку технической водой, обработку химическими растворами для образования конверсионного слоя, промывку деминерализированной водой. Жидкости подогреваются до 40—60 °C. Использование рециркуляции растворов, автоматизированное дозирование химии позволяют экономить ресурсы при работе камеры. В камере реализована очистка ванн от масел и шламов. Установлены фильтры-каплеуловители в вытяжной вентиляционной системе.

- Процесс обратного осмоса при очистке воды используются для удаления загрязняющих частиц размером 0,001—0,0001 микрон. При этом удалению подлежат частицы красящих веществ, сульфаты, соли металлов, нитраты, вирусы, бактерии, ионы натрия и другие загрязняющие вещества. В результате используемая вода и сточные воды очищаются до требуемых заказчиком значений.

- Промытые, подготовленные к окрашиванию изделия сушатся в печи при 110—160 °C. Воздух в печи нагревается с помощью газовой горелки. Используются вентиляторы с частотным управлением, система фальш покрытия полов камеры, за счет чего воздух в печи равномерно нагревается, все время сушки поддерживается температурный режим, заданный оператором.

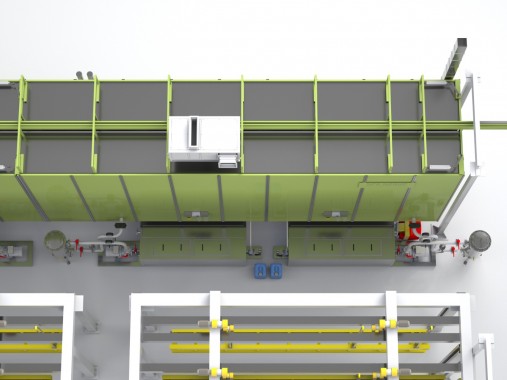

- Нанесение красящего порошка, сушка каждого нанесенного покрытия при многослойном окрашивании производятся в проходной камере окрашивания SPKP — 6.4.3. Воздушные потоки в камере в направлении «сверху вниз» дают равномерный поток очищенного подогретого воздуха, обеспечивая качественное нанесение краски. Не осевшая краска собирается фильтрами. В камере используется сухой способ фильтрации, использование других методов очистки не требуется.

- Устройство быстрой смены цвета позволяет проводить проводить качественное нанесение полимерного порошка на изделие. Система рекуперации отсасывает воздух из камеры и очищает его от не осевшего порошка до класса очистки F8. Используются три уровня фильтрации:циклонные фильтры собирают до 94-96 % порошка из воздуха камеры, собранный порошок можно снова использовать для нанесения на изделия; картриджные фильтры и фильтры конечной очистки устанавливаются в ВФУ. Постоянный поток воздуха в вытяжке обеспечивается вентиляторами с частотным управлением, устройствами контроля давления. Автоматизированная система контролирует состояние фильтров и потребителей сжатого воздуха с выводом данных на централизованную панель и панель управления для потребителей сжатого воздуха.

- Изделия с нанесенным красящим порошковым покрытием проходят процедуру полимеризации в печи при 160—210 °C. Воздух в печи нагревается с помощью газовой горелки. Используются вентиляторы с частотным управлением, система фальш покрытия полов камеры. Используются вентиляторы с частотным управлением, система фальш покрытия полов камеры, за счет чего воздух в печи равномерно нагревается, все время сушки поддерживается температурный режим, заданный оператором. Удаление продуктов полимеризации происходит в принудительном режиме через зонты вентиляционной системы.