Линия катафорезной и порошковой окраски SPK-KTL

|

|

|

|

|

|

|

|

Линия катафорезной и порошковой окраски SPK-KTL

Назначение линии

Автоматическая линия SPK-KTL используется для создания надежного защитного покрытия деталей подвески автотранспорта.

На линии производится обработка:

- Горячекатаного металла - лонжероны, удлинители и усилители, толщиной от 6 до 9 мм;

- Литые конструкции - кронштейны, держатели, поперечины и вставки.

Детали относятся к изделиям 1-й и 2-й групп металлов по ГОСТ9.402-2004.

Длинномерные изделия поступают в паллетах.

Средние и мелкие – транспортируются с помощью подвесного толкающего конвейера.

Габариты изделия - 14000х300х2800 мм.

Вес изделия - 2500 кг (без подвески!)

Окрашиваемая площадь – максимум 90 м2 на одно изделие.

Предварительное загрязнение - до 5-10 г/м2 (окалина, слои консервационных смазок и масел).

Оборудование работает в автономном, более экономном режиме. Соблюдаются все нормы и Правила охраны труда, пожарной, промышленной и экологической безопасности РФ.

Технологическая линия обеспечивает степень очистки поверхности 2 в соответствии с ГОСТ 9.402-2004.

Технологическая линия обеспечивает IV класс покрытия (с исключение подтеков на всех поверхностях) по ГОСТ 9.032-74, ГОСТ7593-80.

Комплекс рекомендованных покрытий обеспечивает стойкость к соляному туману 1500 часов.

Испытания проводятся для групп условий агрессивности ХО2, ХО4 в соответствии с ГОСТ Р 51801-2001. Испытания проводятся методом 215-1.1 по ГОСТ30630.2.5.-2013.

Пропускная способность линии в номинальном режиме 35 000-45 000 м/к в год в зависимости от скорости конвейера (Возможно увеличение производительности до 65 000 м/к в год при модернизации АПП добавлением дублирующей ванны обезжиривания окунанием, модернизации участка конвейера и источников печи сушки катафорезного грунта и печи полимеризации).

Режим работы линии: 243 рабочих дня.

Рабочая неделя - 5 дней в 3 смены.

Годовой фонд рабочего времени – 5289 часов.

Коэффициент загрузки оборудования – 0,85.

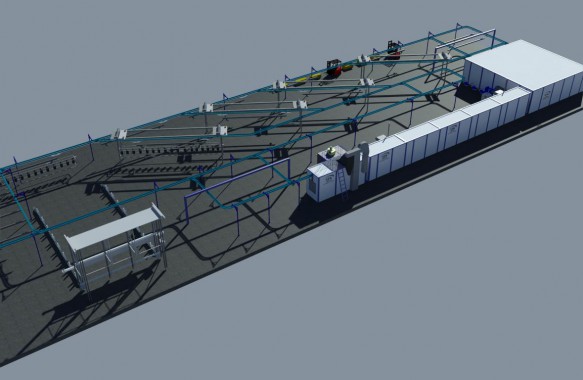

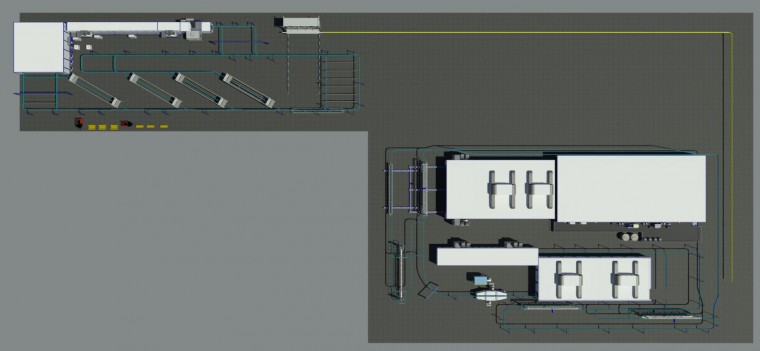

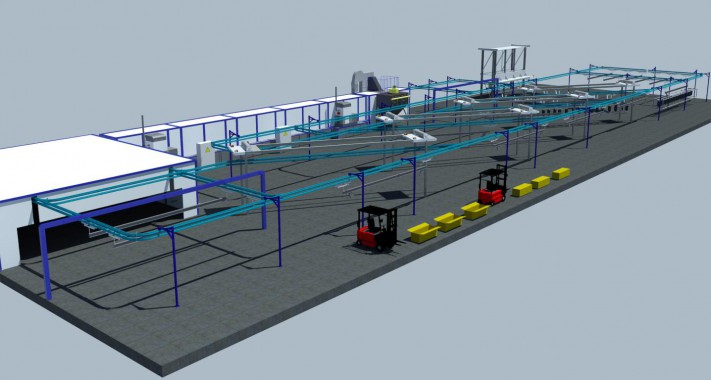

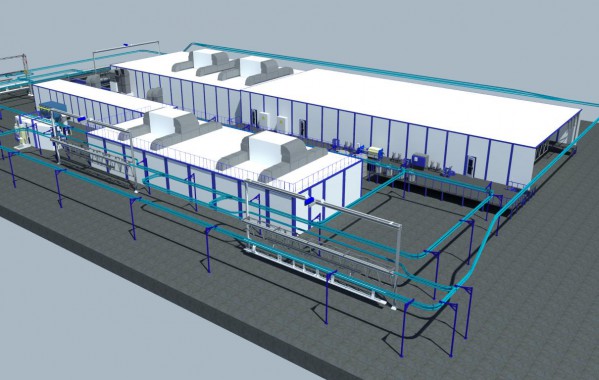

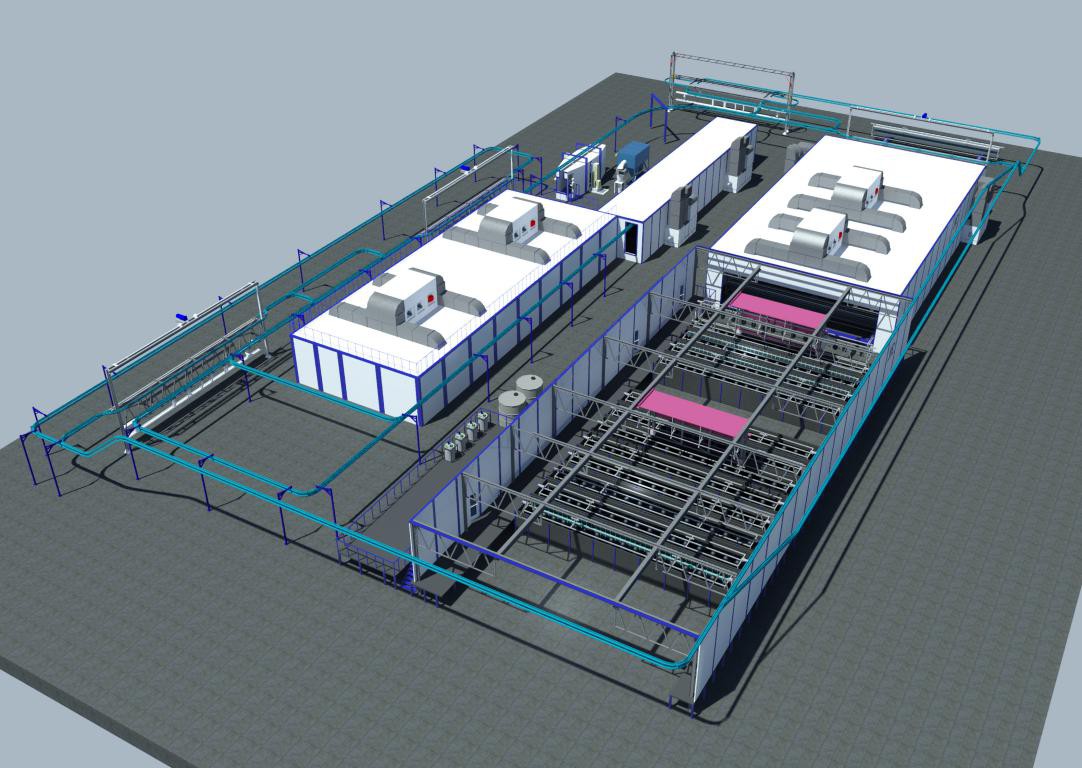

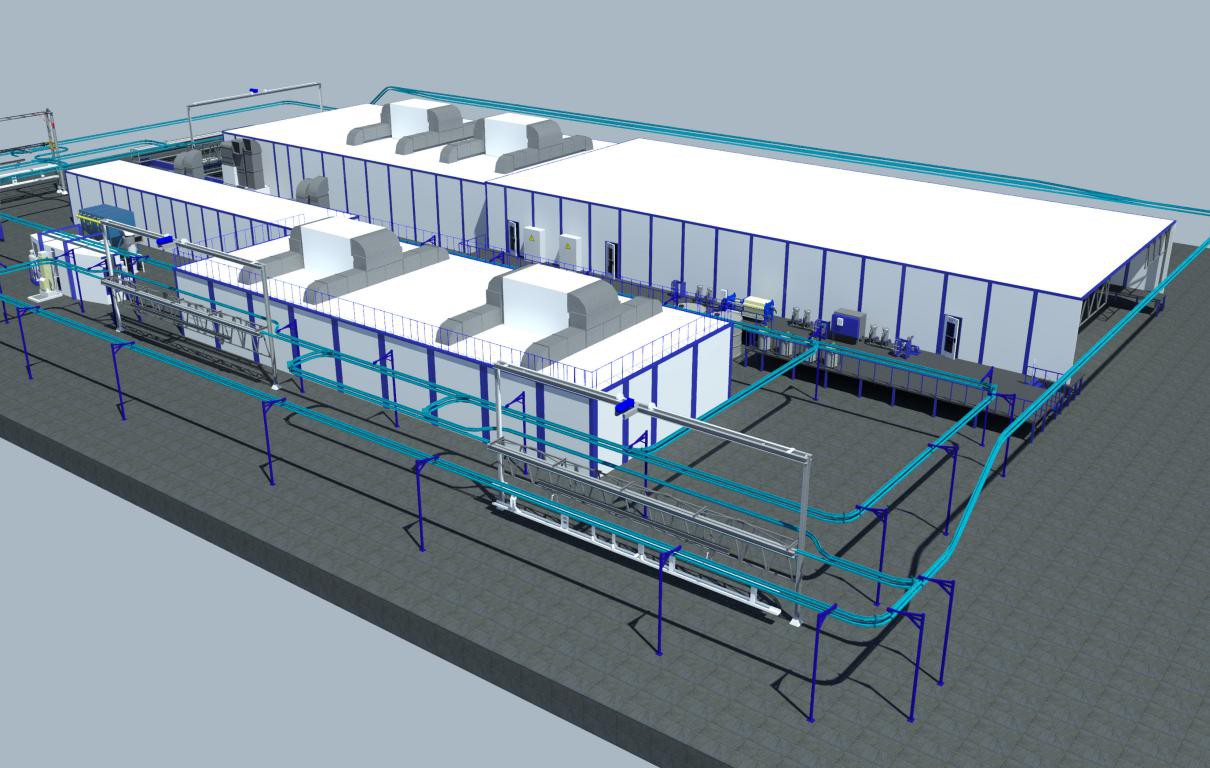

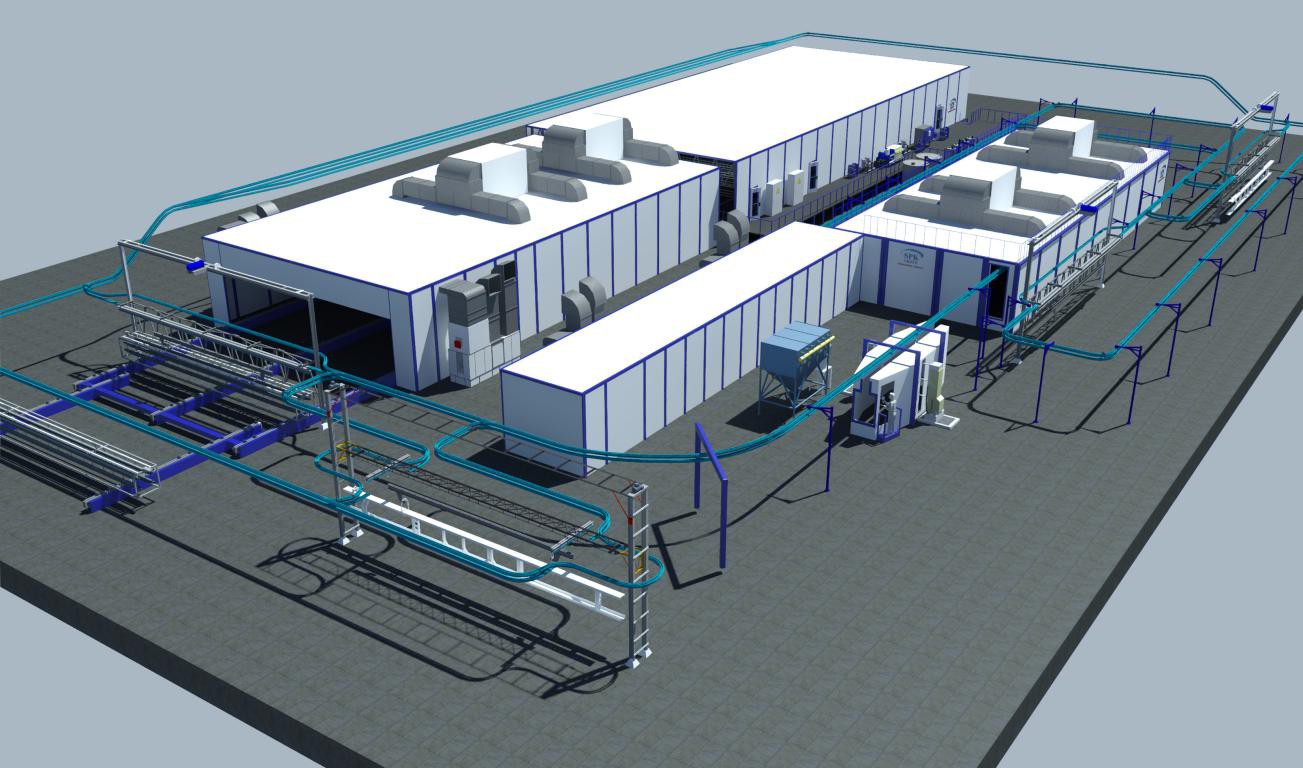

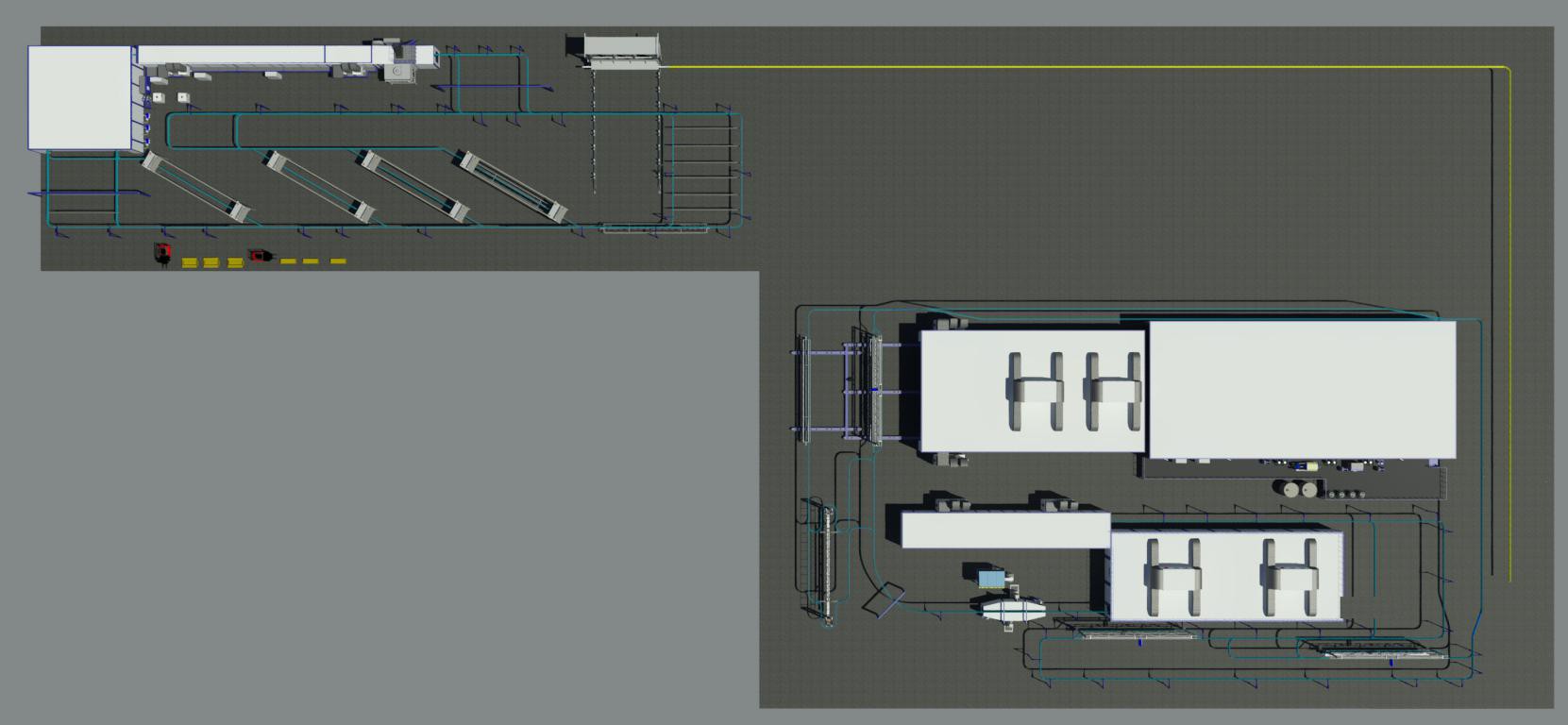

Площади для размещения линии - 108х48х20 м.

Линия располагается в осях 1-19 / Э-Я.

Данные по энергоносителям:

Сжатый воздух 7 кгс/см2

Природный газ

Давление 0,6 кгс/см2

Теплотворная сп-ть 7910 ккал/м3

Горячее водоснабжение 95-70

Давление 6 бар

График 95-70 гр.С

Производственная вода

Давление 6 бар

Хозпитевая вода

Давление 5-6 бар

Деминерализованная вода

Захоложенная вода 9-12 гр. С

Общее описание линии SPK-KTL

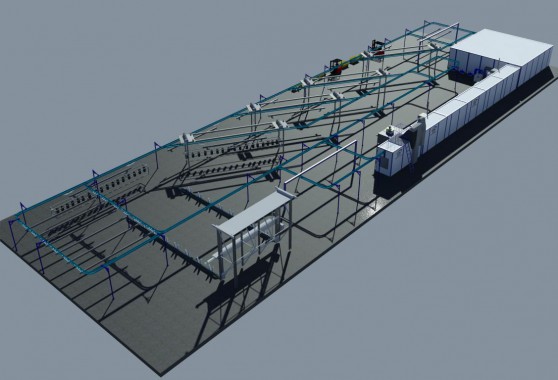

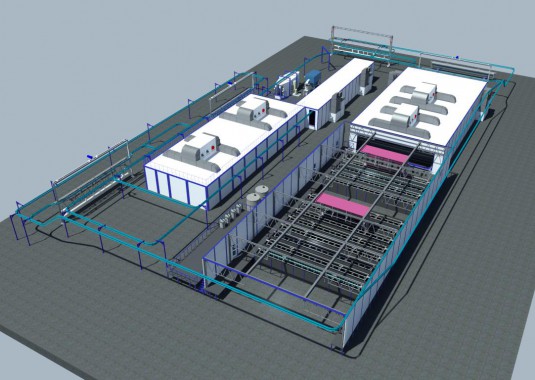

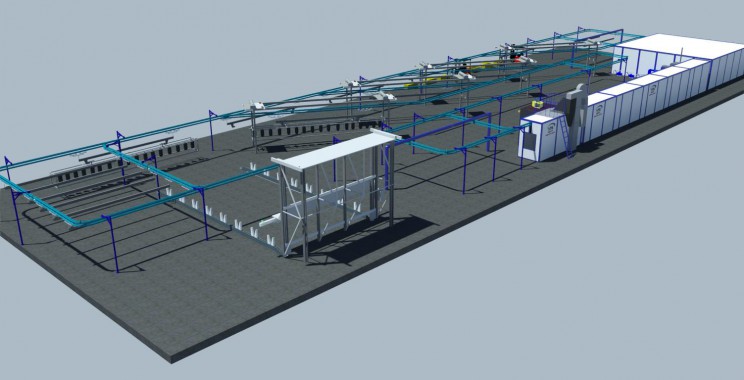

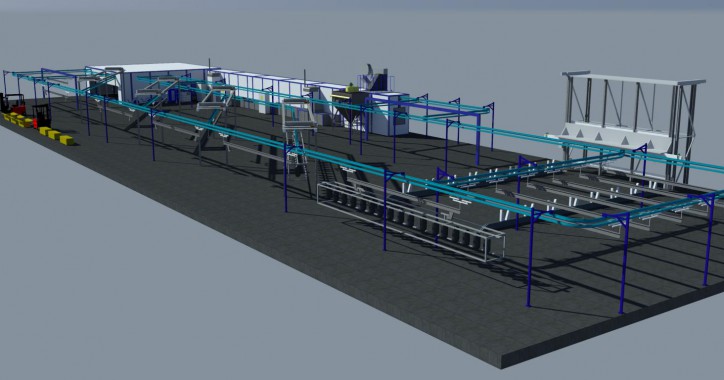

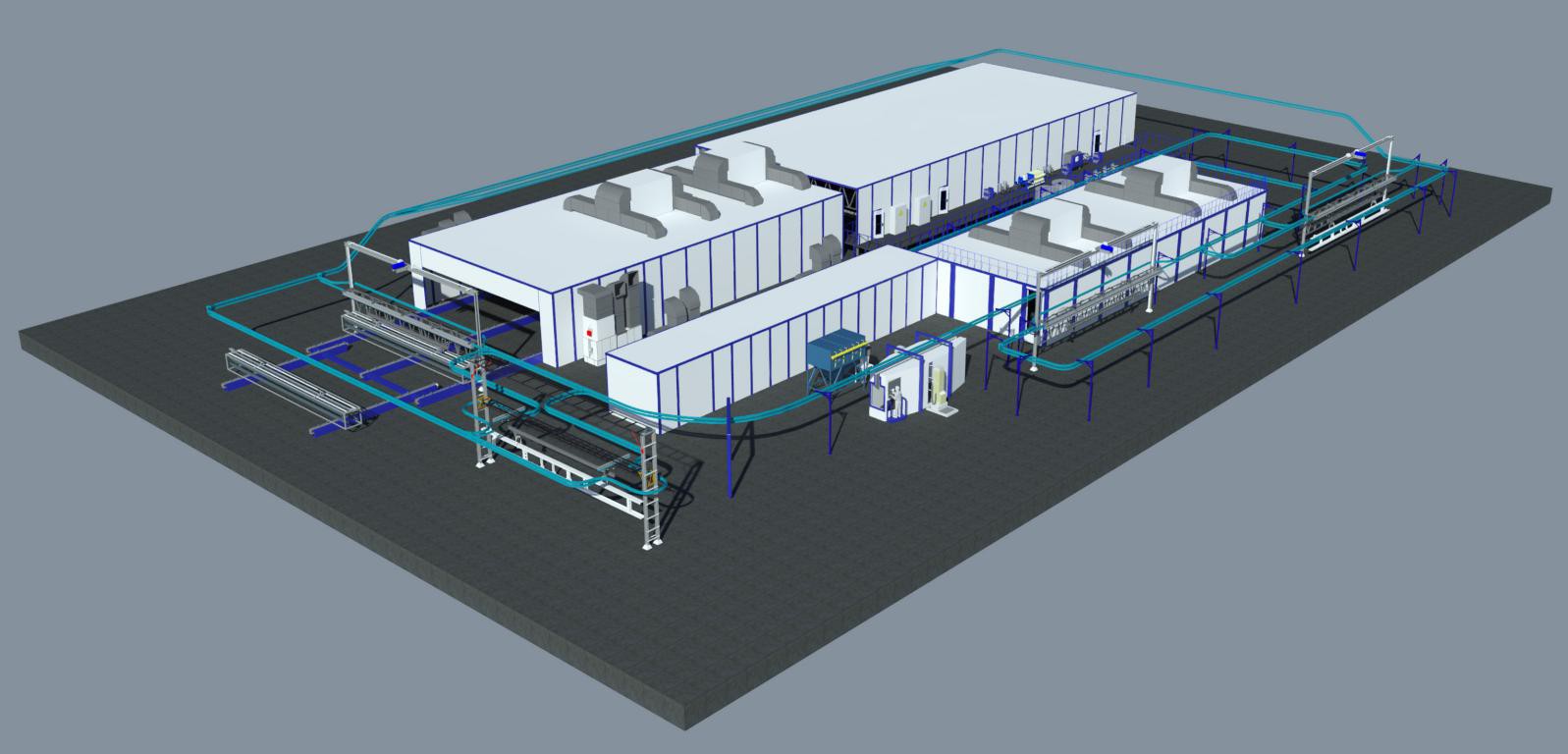

Линия катафорезной и порошковой окраски включает в себя участки, камеры, ванны и агрегаты, последовательно соединенные подвесным конвейером.

|

Расчёт производительности линии |

|

|

Номинальная скорость конвейера |

2,50 м/мин. |

|

Длина конвейера |

1150 м. |

|

Годовой фонд рабочего времени |

5289 часов |

|

Коэффициент загрузки оборудования |

0,85 |

|

Время прохождения изделием линии в номинальном режиме |

8,7 часов |

|

Время движения изделия от последнего накопителя до завершения линии в номинальном режиме |

1,7 часов |

|

Интервал между выходом готовых подвесок с линии в номинальном режиме |

6,0 мин. |

|

Количество м/к в год при номинальной скорости конвейера 2,5 м/мин. и средней завеске 1 м/к на подвеске |

44957 шт./год |

|

Количество подвесок в год при пониженной скорости конвейера 2 м/мин. и средней завеске 1 м/к на подвеске |

35965 шт./год |

|

Количество м/к в год при повышенно скорости конвейера 3 м/мин и максимальной завеске 1,2 м/к на подвеске |

64737 шт./год |

Описание техпроцесса

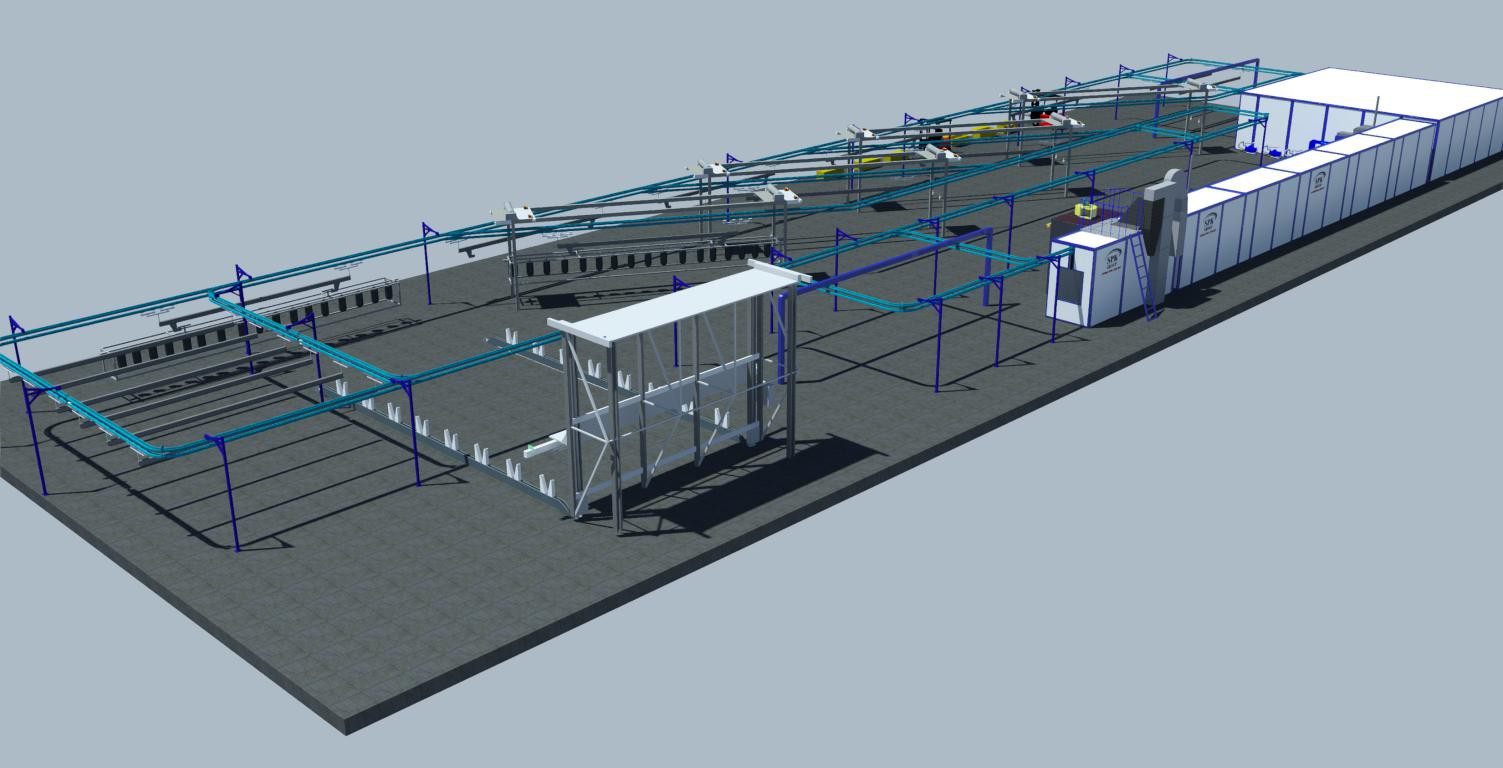

На линии можно обрабатывать как мелкие детали, так и длинномерные изделия.

В первом случае изделия поступают в общую зону работы по подвесному толкающему конвейеру. Во втором – с помощью электромагнитной тали переносятся на сетчатый рольганг. Изделия проходят через моечную и сушильную зону, дробеметную установку. Перекладины подвешиваются, а лонжероны и усилители – располагаются на сетчатом рольганге. Процедура полностью автоматизирована и требует только визуального контроля.

Мелкие изделия проходят через моечный агрегат (для обезжиривания и промывки) и дробемётную секцию. Далее они автоматически перегружаются на основную линию.

На основном конвейере изделия проходят по всем ключевым участкам. Первичное фосфатное покрытие наносится не позже, чем через 16 часов после обработки дробью (требование закреплено в ГОСТ 9.402-2004).

Участок фосфатирования включает в себя 7 ванн, в которых изделия проходят все этапы, необходимые для их фосфатирования. После этого изделия возвращаются на конвейер и проходят визуальный контроль. Если покрытие не будет соответствовать заявленному стандарту качества, то изделие направляется на повторное нанесение.

Далее изделия могут храниться, но не более 16 часов), прежде чем отправятся на нанесение катафорезного покрытия (ГОСТ 9.402-2004). В участке катафорезной окраски оборудовано 5 ванн, в которых и производится нанесение грунта и промывание изделий – рециркулятом, ультрафильтратом и деминерализованной водой. После этого этапа изделия снова проходят визуальный контроль качества и переносятся на следующий уровень линии. Здесь производится тщательная сушка (не менее 30 минут при температуре 180оС), для которой используются газовые нагреватели, и последующее охлаждение изделий в специализированной камере до температуры 35оС.

Перед нанесение порошкового покрытия, операторы вручную крепят специальные заглушки, которые защищают резьбовые соединения изделий. Этот участок детали проходят на конвейере, поэтому освещение здесь туннельное.

Нанесение порошкового материала проводится с применением технологии распыления и осаждения за счёт электростатики. Два окрасочных манипулятора (по 6 краскораспылителей у каждого) наносят порошок на поверхность деталей. Для ровного покрытия манипуляторы распыляют порошок, двигаясь вверх-вниз вдоль деталей. Благодаря электростатическому эффекту порошковое покрытие «прилипает» к поверхности изделия.

Участок ручной окраски рассчитан на 2х операторов и предназначен для окраски изделий в труднодоступных местах. Здесь используются ручные краскораспылители, применяющие метод электростатики и трибостатики для нанесения покрытия. В камере для порошкового напыления создается разряженная атмосфера, что препятствует попаданию красящих веществ на другие участки линии.

Далее следует камера полимеризации, где при температуре 230оС частицы порошка соединяются в монолитное покрытие. Для нагрева помещения используются газовые нагреватели. Процедура занимает полчаса, и после этого изделия снова отправляются в камеру охлаждения.

Когда детали охлаждены до 35оС, они снова отправляются на визуальный контроль качества. С изделий, которые соответствуют всем требованиям, снимаются заглушки. Если на полимерной поверхности обнаружатся дефекты, то такие детали направляются в камеру докраски, где операторы вручную исправляют огрехи. Только после того, как качество покрытия будет признано достойным, изделия передаются в зону разгрузки. Для разгрузки применяются специальные устройства; мелкие детали весом до 15 кг разгружаются вручную. Значительно более крупные и тяжелые – только в автоматическом режиме.

Чистка окрасочной оснастки производится не реже, чем 1 раз в неделю. Для этого она один раз проводится через дробеметную установку.

Описание технологических участков/камер/агрегатов.

Время операций

|

№ |

Название операции |

Время операции |

|

1 |

Загрузка 4-х лонжеронов с паллета на линию |

4,0 мин. |

|

2 |

Обезжиривание перед дробеметом |

4,0 мин. |

|

3 |

Промывка после обезжиривния перед дробеметом |

2,0 мин. |

|

4 |

Сушка перед дробеметной обработки |

3,4 мин. |

|

5 |

Дробеметная установка |

3,0 мин. |

|

6 |

Автоматическая загрузка лонжеронов на основной ПТК |

3,0 мин. |

|

7 |

Автоматическая загрузка мелкой окрасочной оснастки на основной ПТК |

2,0 мин. |

|

8 |

Перегрузка траверсы с изделиями с ПТК на автооператор окунания АПП |

2,0 мин. |

|

9 |

Обработка в ванне Обезжиривание распылением |

4,0 мин. |

|

10 |

Обработка в ванне Обезжиривание окунанием |

8,0 мин. |

|

11 |

Промывка окунанием в питьевой воде |

1,0 мин. |

|

12 |

Активация окунанием |

2,0 мин. |

|

13 |

Zn-Фосфатирование окунанием |

5,0 мин. |

|

14 |

Промывка окунанием в диминерализованной воде |

1,0 мин. |

|

15 |

Перегрузка траверсы с автооператора окунания АПП на ПТК |

2,0 мин. |

|

16 |

Туннель визуального контроля |

2,5 мин. |

|

17 |

Перегрузка траверсы с изделиями с ПТК на автооператор окунания KTL |

2,0 мин. |

|

18 |

Катафорезное осаждение окунанием |

4,0 мин. |

|

19 |

Промывка рециркулятом над ванной катафореза |

2,0 мин. |

|

20 |

Промывка рецеркулятом методом окунания |

2,0 мин. |

|

21 |

Промывка ультрафильтратом методом распыления |

1,0 мин. |

|

22 |

Промывка деминерализованной водой методом распыления |

1,0 мин. |

|

23 |

Промывка деминерализованной водой методом распыления |

1,0 мин. |

|

24 |

Перегрузка траверсы с автооператора окунания KTL на ПТК |

2,0 мин. |

|

25 |

Элеватор ПТК на второй ярус |

4,0 мин. |

|

26 |

Участок визуального контроля покрытия KTL |

2,5 мин. |

|

27 |

Камера сушки катафорезного покрытия |

30,0 мин. |

|

28 |

Камера охлаждения после сушки катафорезного грунта |

15,0 мин. |

|

29 |

Участок установки заглушек |

2,5 мин. |

|

30 |

Камера автоматического нанесения порошкового покрытия электростатикой |

2,5 мин. |

|

31 |

Камера ручного покрытия электростатикой или трибостатикой |

2,5 мин. |

|

32 |

Камера полимеризации |

30,0 мин. |

|

33 |

Камера охлаждения после камеры полимеризации |

15,0 мин. |

|

34 |

Участок Визуального контроля порошкового покрытия |

2,5 мин. |

|

35 |

Участок снятия заглушек |

2,5 мин. |

|

36 |

Камера докраски |

|

|

37 |

Элеватор ПТК на первый ярус |

4,0 мин. |

|

38 |

Участок снятия с ПТК мелкой окрасочной оснастки |

2,0 мин. |

|

39 |

Участок снятия с ПТК окрасочной оснастки для лонжеронов и усилителей |

2,0 мин. |

|

40 |

Снятие лонжеронов и усилителей с окрасочной оснастки |

4,0 мин. |

|

41 |

Снятие мелких изделий с мелкой окрасочной оснастки |

|

Участок загрузки лонжеронов - предназначен для установки длинномерных деталей на подвеску подвесного цепного конвейера в полуавтоматическом режиме. Т.к. изделия приходят в паллетах и на их поверхности большое количество загрязнений, окалины, смазок, СОЖ, до 5-10 г/м2, то необходимо произвести следующие операции:

- Перегрузку изделий с паллетов на сетчатый рольганг;

- Мойку изделий от смазок, масел, СОЖ;

- Сушку изделий после мойки;

- Обработку изделий от окалины и загрязнений на дробеметной установке;

- Загрузку подготовленных лонжеронов на подвеску подвесного конвейера.

Перегрузка изделий с паллетов на рольганг

Изделия приходят в участок загрузки лонжеронов на паллетах на боковом вилочном манипуляторе. Манипулятор складывает паллеты на участок напольного цепного конвейера поперечного перемещения. Этот конвейер перемещает паллеты под мостовой кран и накапливает их там, пока происходит разгрузка. Мостовым краном операторы захватывают верхний ряд длинномерных деталей. Крепление крана рассчитано на захват 4х деталей, причём при подъёме детали расходятся друг от друга и между ними образуется зазор, необходимый для дальнейшей грамотной работы дробемётной установки.

Сетчатый рольганг

Особенность некоторых деталей заключается в их «Z» образной форме, в следствии чего их нельзя перемещать на обычном рольганге из-за возможности их заклинивания между валами рольганга. Рольганг с сеткой поверх валов защищает детали от нежелательных столкновений с рольгангом. Рольганг снабжён электроприводом. Ширина рольганга - 2 метра. Скорость рольганга регулируется с помощью частотного преобразователя.

Моечный агрегат и сушка длинномерных изделий и поперечен

Обезжиривание, промывка и сушка расположены в одном корпусе камеры. Камера проходного типа, состоящая из следующих секций:

- Тамбур с отсекающей завесой;

- Обработка обезжиривающим раствором при высокой температуре (50-70 гр.С) методом распыления;

- Промывка после обезжиривания методом распыления;

- Обдув изделий воздухом высокой скорости, для сноса пленочной жидкости;

- Сушка изделий обдувом горячего циркуляционного воздуха.

В составе камеры мойки и сушки входит следующее оборудование:

- Камера проходного типа, четырёх-секционная;

- Сетчатый рольганг с сеткой из нержавеющей стали;

- Вентилятор высокого давления для отсечения внутреннего пространства камеры;

- Форсунки распыления обезжиривающего раствора;

- Циркуляционный насос подачи обезжиривающего раствора на форсунки;

- Емкость для приготовления концентрата с насос-дозатором;

- Ванна из нержавеющей стали для сбора обезжиривающего раствора;

- Маслосепаратор для очистки обезжиривающего раствора от масел, смазок, СОЖ;

- Система очистки обезжиривающего средства с помощью мешотчатых фильтров;

- Вентилятор высокого давления для сноса поверхностного слоя жидкости;

- Циркуляционный вентилятор жаростойкий;

- Газовый воздухонагреватеь косвенного сгорания газа;

- Газовая горелка.

Камера имеет следующие размеры ДхШхВ: 12000х3000х4500 мм.

Потребляемые ресурсы:

- Горячая вода 95/70 - 300 кВт, 10 000 кг/час.;

- Природный газ - 200 кВт.;

- Электроэнергия 380В - 40 кВт.

Дробемётная камера

Дробеметная камера предназначена для механической очистки деталей перед дальнейшей подготовкой поверхности. Дробеметная камера состоит из следующих узлов:

- Камера обработки дробью, изготовлена полностью из абразивостойких листов и пластин, снабжена сервисной дверью;

- входной и выходной шлюзы с резиновыми завесами;

- хоппер сбора абразива;

- шнековый транспортер сбора отработанного абразива;

- ковшовый элеватор;

- воздушный сепаратор абразива;

- бункер-накопитель;

- шнековый транспортер для крупного загрязнения;

- емкость для мусора;

- распределительный поперечный шнековый транспортер (для распределения абразива между дробеметными турбинами);

- шесть устройств контроля подачи абразива;

- шесть дробеметных износостойких турбин;

- щеточно - обдувочный узел;

- картриджный пылеуловитель;

- регистратор наличия детали;

- шкаф автоматики.

Общая потребляемая электрическая мощность дробемётной установки - 171 кВт.

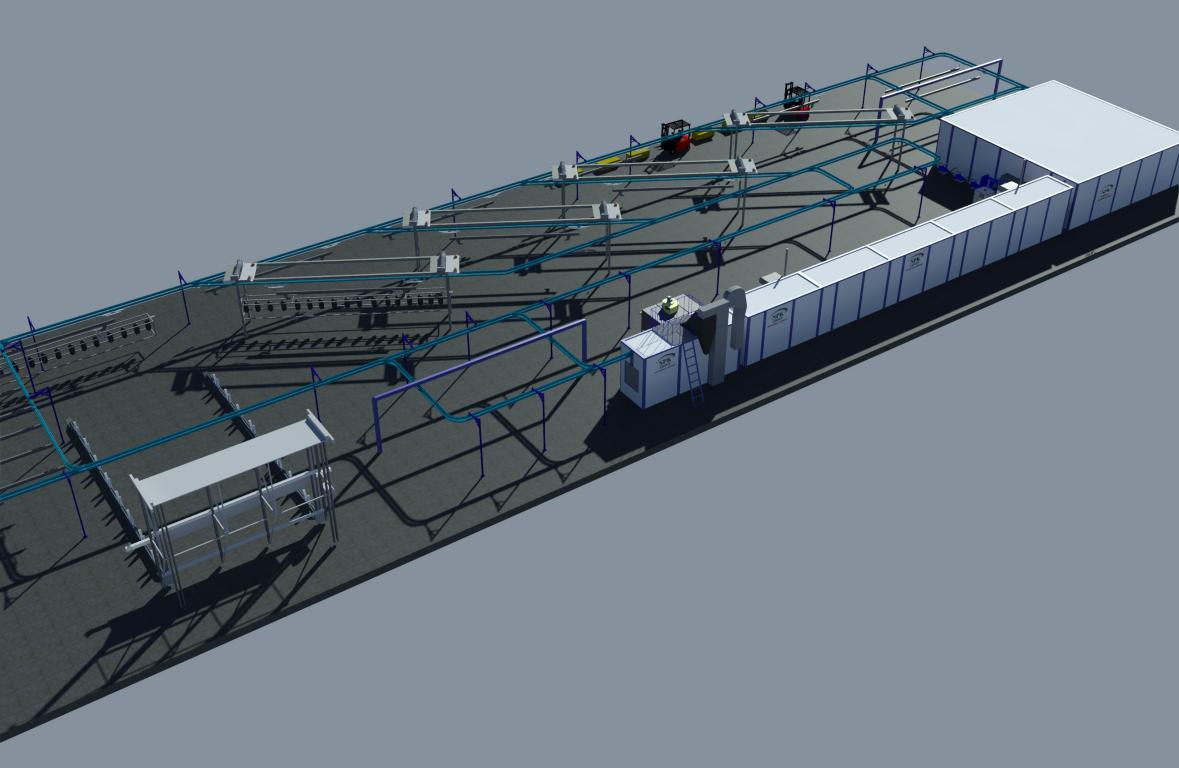

Участок загрузки лонжеронов на подвеску

Участок загрузки предназначен для автоматической завески лонжеронов и усилителей на подвеску ПТК. Участок состоит из основных элементов:

- Участок рольганга;

- Поперечный конвейер с механизмом подъема (для снятия с рольганга и продольного перемещения лонжеронов);

- Автоматический механизм завески лонжеронов и усилителей на подвеску (8 шт. на одну подвеску);

- Механизм перемещения окрасочной оснастки с зоны разгрузки лонжеронов в зону загрузки лонжеронов;

- Накопитель для окрасочной оснастки.

Автоматический участок завески представляет из себя площадку с механизмом подачи лонжеронов и усилителей в зону завески в поперечном направлении. На площадку приходит в автоматическом режиме окрасочная оснастка и занимает рабочее положение. Гидравлический ножничный подъемник поднимается с фиксированым шагом. Окрасочная оснастка оснащена зацепами, которые зацепляют подъехавший по поперечному конвейеру лонжерон и поднимают его. Следующие зацепы уже зацепляют следующий лонжерон, следующий через равное расстояние. Далее операция повторяется до тех пор, пока вся окрасочная оснастка не будет заполнена.

На окрасочную оснастку помещается 8 длинномерных изделий.

После того как окрасочная оснастка заполняется, площадка с окрасочной оснасткой и длинномерными изделиями поднимается ещё выше и занимает положение «завески». В этом положении происходит зацепление окрасочной оснастки за траверсу конвейера, которая стоит в положении «ожидание». После того, как завеска произошла, площадка опускается в положение «загрузка лонжеронов» и оператор устанавливает элементы окрасочной оснастки в специальные пазы.

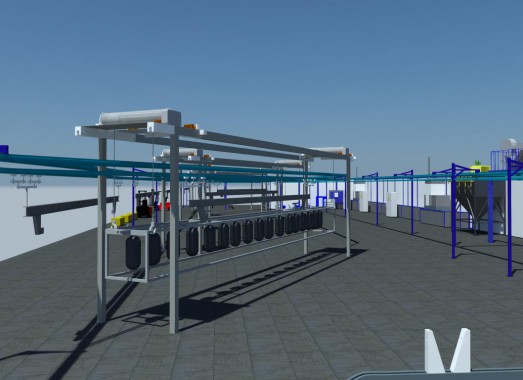

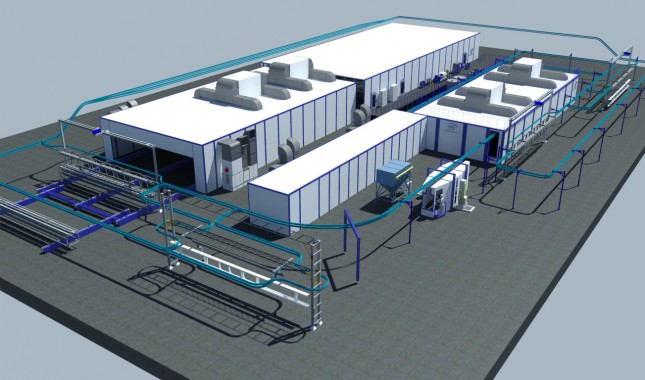

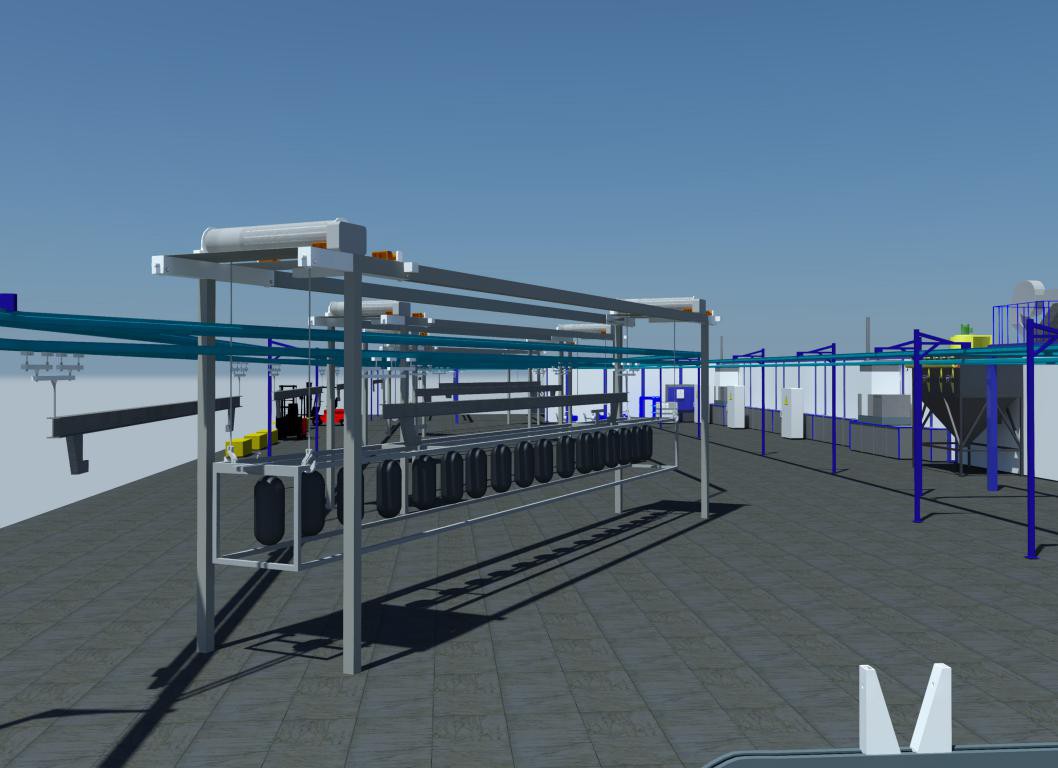

Подвесной толкающий конвейер - предназначен для автоматического перемещения подвески с изделием по технологическим этапам линии.

Конвейер состоит из:

- профильной рельсовой линии с двигающейся внутри роликовой цепью;

- профильной рельсовой линией с двигающимися внутри роликовыми троллеями, на которых расположена подвеска с изделием;

- захватами, расположенными с определенным шагом по всей длине цепи конвейера, ,;

- стоек, фиксирующих подвесной конвейер;

- автоматических "стрелок" с пневматическим приводом (предназначены для перемещения роликов с одной линии конвейера на другую);

- электродвигателей, приводящие в движение цепь конвейера;

- натяжителей цепи конвейера;

- электрических элеваторов в местах подъема с первого яруса на второй и опуска со второго яруса на первый. Элеваторы осуществляют вертикальное перемещения между участка рельса конвейера вместе с роликовыми троллеями и установленной на них подвеской с изделиями. Один элеватор перемещает две троллеи с установленной на них одной подвеской. Элеватор снабжен приводом для проталкивания траверсы с изделиями в рабочее положение элеватора;

- автоматических стопоров, осуществляющих остановку подвески с изделиями в заданном месте. Остановка осуществляется за счёт механического воздействия стопора на ведущий троллей подвески, нарушая его контакт с толкателем ведущей цепи конвейера. Стопоры работают в автоматическом режиме предотвращая или возобновляя движение подвески. Стопоры установлены на всех участках конвейера и осуществляют полный контроль за движением подвесок, предотвращают их столкновение и задерживают в необходимых технологических участках;

- прямого двойного участка конвейера, с автоматическими стопорами, для накопления подвесок;

- централизованной системы смазки цепей и троллей конвейера;

- частотных преобразователей, для регулировки скорости цепи.

|

Технические характеристики конвейера |

|

|

Номинальная скорость конвейера |

2,50 м/мин. |

|

Длина конвейера |

1150 м. |

|

Шаг завески |

15,00 м. |

|

Количество завесок |

76 шт. |

|

Максимальная нагрузка на цепь |

190 000 кг. |

|

Количество приводов конвейера |

20 шт. |

|

Компенсаторы температурного расширения |

4 шт. |

|

Максимальная нагрузка цепи на разрыв |

10 000 кг. |

|

Время прохождения изделием линии в номинальном режиме |

8,7 часов |

|

Время движения изделия от последнего накопителя до завершения линии в номинальном режиме |

1,7 часов |

|

Интервал между выходом готовых подвесок с линии в номинальном режиме |

6,0 мин. |

Общее описание конвейера

Конвейер предназначен для перемещения длинномерных изделий с общим весом до 2,5 тонн и весом траверсы до 700 кг. Высота цепи конвейера – 6,5 метров над уровнем пола на первом этаже и 16,5 метров на втором этаже. Общая длина цепи конвейера на обоих этажах - 1150 метров. Номинальная скорость движения конвейера – 2,5 м/мин. Скорость передвижения конвейера регулируется частотным преобразователем в диапазоне от 1 до 3 м/мин. Максимально допустимая температура эксплуатации - 250 гр.С.

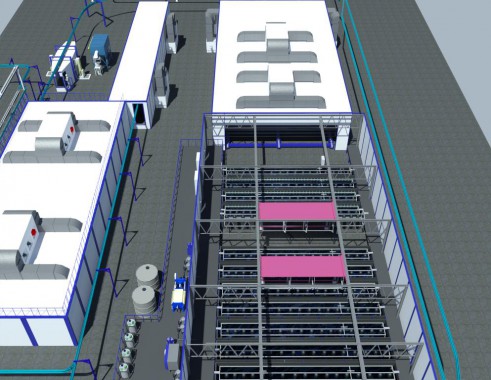

Агрегат подготовки поверхности методом окунания

Представляет из себя камеру с расположенными внутри ваннами окунания и автооператора окунания. Агрегат состоит из следующих узлов:

- Камера для ванн и автооператора ДхШхВ: 17500х16500х10000 мм.

- Сервисные площадки для операторов.

- Освещение камеры.

- Вытяжка из камеры агрегата подготовки поверхности.

- Рельсы автооператора.

- Участок снятия подвески с изделием с траверсы конвейера автооператором.

- Участок завески подвески с изделиями на траверсу конвейера автооператором.

- Автооператоры окунания - 3 шт.

- Ванна Обезжиривания из нержавеющей стали ANSI 304 методом распыления.

- Ванна Обезжиривания из нержавеющей стали ANSI 304 методом окунания.

- Ванна Промывки из нержавеющей стали ANSI 304 методом окунания.

- Ванна Активации из нержавеющей стали ANSI 304 методом окунания.

- Ванна Zn-фосфатирования из нержавеющей стали ANSI 304 методом окунания.

- Ванна Промывки из нержавеющей стали ANSI 304 методом окунания.

- Ванна Промывки из нержавеющей стали ANSI 304 методом распыления.

|

№ п/п |

Показатель |

Обозн. |

Ед. изм. |

Значение |

|

1 |

Температура воздуха в цехе |

Тц |

°С |

20 |

|

2 |

Удельная теплоемкость воды |

Ср воды |

кДж/(кг*К) |

4,2 |

|

3 |

Удельная теплота испарения воды |

qисп |

кДж/кг |

2300 |

|

4 |

Плотность воды |

|

кг/м3 |

1000 |

|

5 |

Теплопроводность сэндвич панели |

λ |

Вт/м2*К |

0,78 |

|

6 |

Масса одной загрузки деталей с подвеской |

mдет |

кг |

3000 |

|

7 |

Периодичность погрузки деталей в ванну |

tзагр |

мин |

6 |

|

8 |

Удельная теплоемкость материала деталей (сталь) |

Ср сталь |

кДж/(кг*К) |

0,42 |

|

9 |

Время нагрева ванны |

T |

Часов |

2 |

|

Расчёт уноса раствора |

||

|

Площадь поверхности изделия (средняя) |

85 |

м2 |

|

Коэффиц. уноса раствора из ванны по ГОСТ 9.402-2004 - 2 группа сложности |

150 |

см3/м2 |

|

Количество унесенного раствора изделием |

12750 |

см3 |

|

Количество изделий в час |

9 |

шт./час |

|

Унос раствора из ванны в час |

0,108 |

м3/час |

Ванны Обезжиривания методом распыления, Обезжиривания методом окунания и Zn-Фосфатирования нагреваются с помощью трубчатых теплообменников «Вода-Вода» из нержавеющей стали AISI 304. Регулировка производительности осуществляется с помощью гидравлической обвязки на базе 3-х ходового клапана.

Нагрев технологических ванн осуществляется с помощью горячей воды с температурным графиком 95/70 гр.С.

В качестве воды для заполнения ванн применяется очищенная вода до качества питьевой и деминерализованной (в зависимости от назначения ванны).

Ванна обезжиривания методом распыления

Предназначена для обработки изделия путем распыления обезжиривающего раствора. Изделия помещаются в ванну с форсунками, где происходит струйный облив. Ванна имеет следующие размеры ДхШхВ: 15000х1500х3600 мм.

В состав ванны входит:

- Корпус ванны из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1500х3600/3500 мм.;

- Теплоизоляция ванны минеральным волокном;

- Переливной карман;

- Сливной вентиль;

- Трубчатый теплообменник «Вода-Вода» из нержавеющей стали (470/250 кВт - пусковая и номинальная мощность);

- Гидравлическая обвязка с насосом, 3-х ходовым клапаном и теплоизоляцией;

- Циркуляционный насос, используемый для очистки и нагрева (~10 м3/час; 2,2 кВт);

- Мешотчатые фильтры;

- Циркуляционный насос на распыление (~90 м3/час; 7,5 кВт);

- Коллектора из нержавеющей стали для подачи раствора на распыление (30 шт.);

- Быстросъемные полимерные форсунки с возможностью легкой замены положения (300 шт.);

- Электроклапан и насос для пополнения испарений;

- Силовой каркас ванны с защитным покрытием;

- Маслоуловитель каскадного типа (один общий маслосепаратор на две ванны обезжиривания);

- Дозатор обезжиривающего средства (емкость, дозирующий насос, трубная обвязка).

Изделие помещается автооператором в ванну, где обработка происходит методом распыления. По коллекторам из нержавеющей стали раствор через форсунки подаётся на изделие. Раствор скапливается внизу ванны, нагревается, очищается и снова подаётся на изделие. Пополнение ванны в ванне осуществляется от станции водоподготовки по датчику уровня.

Очистка раствора ванны обезжиривания осуществляется двухконтурной системой - механическая очистка мешотчатыми фильтрами и обезжиривание автоматическим маслосепаратором. Для подготовки концентрированного раствора имеется емкость с перемешивающим двигателем. Раствор подготавливается из питьевой воды. Для пополнения ванны концентратом имеется нанос-дозатор.

Схема очистки ванны обезжиривания

Ванна обезжиривания окунанием

Предназначена для обработки изделия методом погружения в обезжиривающий раствор. Изделия помещаются в ванну, где происходит очистка. Ванна имеет следующие размеры ДхШхВ: 15000х1000х3600 мм.

В состав ванны входит:

- Ванна из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1000х3600/3500 мм.;

- Теплоизоляция ванны минеральным волокном;

- Переливной карман;

- Сливной вентиль;

- Трубчатый теплообменник «Вода-Вода» из нержавеющей стали (1850/390 кВт);

- Гидравлическая обвязка с насосом, 3-х ходовым клапаном и теплоизоляцией;

- Циркуляционный насос (~30 м3/час; 3 кВт);

- Мешотчатые фильтра;

- Автоматическое пополнение испарений (электроклапан, насос);

- Силовой каркас ванны с защитным покрытием;

- Маслоуловитель каскадного типа (один общий маслосепаратор на две ванны обезжиривания);

- Дозатор обезжиривающего средства (емкость, дозирующий насос, трубная обвязка).

Схема очистки ванны обезжиривания окунанием аналогична очистки ванны обезжиривания распылением. Осуществляется двух контурной системой - механическая очистка мешотчатыми фильтрами и обезжиривания раствора автоматическим маслосепаратором. Для подготовки концентрированного раствора имеется емкость с перемешивающим двигателем. Раствор подготавливается из питьевой воды. Для пополнения ванны концентратом имеется нанос-дозатор.

Для удобства работы, для ванны обезжиривания распылением и ванны обезжиривания окунанием применяется единый щелочной обезжиривающий состав, поставляющийся в порошкообразном виде.

Ванна промывки окунанием

Предназначена для промывки изделия методом окунания. Участок имеет следующие размеры ДхШхВ: 15000х1000х3600 мм.

В состав ванны входит:

- Ванна из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1000х3600/3500 мм.;

- Переливной карман;

- Сливной вентиль;

- Перемешивающие форсунки;

- Циркуляционный насос (~25 м3/час; 2,2 кВт);

- Мешотчатый фильтр;

- Автоматическое пополнение испарений;

- Силовой каркас ванны с защитным покрытием.

Промывка осуществляется в питьевой воде.

Ванна активации окунанием

Предназначена для химической активации изделия методом окунания перед процессом Zn-фосфатирования. Участок имеет следующие размеры ДхШхВ: 15000х1000х3600 мм.

В состав ванны входит:

- Ванна из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1000х3600/3500 мм.;

- Переливной карман;

- Сливной вентиль;

- Перемешивающие форсунки;

- Циркуляционный насос (~25 м3/час; 2,2 кВт);

- Мешотчатый фильтр;

- Автоматическое пополнение испарений от водоподготовки;

- Силовой каркас ванны из трубы квадратного сечения, с защитным покрытием;

- Дозатор активирующего средства (емкость, дозирующий насос, трубная обвязка).

Приготовление раствора активации осуществляется на основе деминерализованной воды.

Ванна Zn-фосфатирования окунанием

Предназначена для нанесения на изделия защитного фосфатного слоя методом окунания. Участок имеет следующие размеры ДхШхВ: 15000х1000х3600 мм.

Zn-фосфатное покрытие имеет кристаллическую структуру крупной пористости.

В состав ванны входит:

- Ванна из нержавеющей стали AISI 304 с коническим дном. Внутренние размеры ДхШхВ: 15000х1000х3600/3500 мм.;

- Переливной карман;

- Трубчатый теплообменник «Вода-Вода» из нержавеющей стали (950/180 кВт);

- Гидравлическая обвязка с 3-х ходовым клапаном, насосом и теплоизоляцией;

- Мешотчатый фильтр;

- Циркуляционный насос для нагрева раствора (~32 м3/час; 4 кВт);

- Сливной вентиль;

- Перемешивающие форсунки;

- Циркуляционный насос;

- Фильтр-пресс;

- Автоматическое пополнение испарений от водоподготовки;

- Силовой каркас ванны из трубы квадратного сечения, с защитным покрытием;

- Система приготовления и дозирования фосфатирующих концентратов (емкости, дозирующие насосы, трубная обвязка).

Приготовление раствора Zn-фосфатирующего раствора осуществляется на основе деминерализованной воды.

Очистка ванны Zn-фосфатирования осуществляется механической очисткой от шлама нерастворимых фосфатов через фильтр-пресс. Для подготовки концентрированного раствора имеется емкость с перемешивающим двигателем. Для пополнения ванны концентратом имеется нанос-дозатор.

Пополнение ванны Zn-фосфатирования осуществляется по уровнемеру.

Схема очистки ванны Zn-фосфатирования

Количество выделяемого шлама в процессе Zn-фосфатирования - 3,5..8 г/м2;

Количество шлама в год на 2 100 000 м2 поверхности - 7,35..16,8 тонн/год;

Производительность насоса - 150 л/мин.;

Потребляемая мощность фильтр-пресса - 1,5 кВт.

Ванна промывки окунанием

Предназначена для промывки изделия методом окунания после операции Zn-фосфатировани. Участок имеет следующие размеры ДхШхВ: 15000х1000х3600 мм.

В состав ванны входит:

- Ванна из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1000х3600/3500 мм.;

- Переливной карман;

- Сливной вентиль;

- Перемешивающие форсунки;

- Циркуляционный насос (~25 м3/час; 2,2 кВт);

- Мешотчатый фильтр;

- Автоматическое пополнение испарений от водоподготовки;

- Силовой каркас ванны из трубы квадратного сечения, с защитным покрытием.

Промывка осуществляется в деминерализованной воде.

Ванна промывки распылением

Предназначена для промывки изделия методом распыления после операции Zn-фосфатирования. Изделия помещаются в ванну с форсунками, где происходит струйный облив. Участок имеет следующие размеры ДхШхВ: 15000х1500х3600 мм.

В состав ванны входит:

- Ванна из нержавеющей стали AISI Внутренние размеры ДхШхВ: 15000х1500х3600/3500 мм.;

- Переливной карман;

- Сливной вентиль;

- Перемешивающие форсунки;

- Мешотчатый фильтр;

- Циркуляционный насос на распыление (~90 м3/час; 7,5 кВт);

- Коллектора из нержавеющей стали для подачи раствора на распыление (30 шт.);

- Быстросъемные полимерные форсунки (300 шт.);

- Автоматическое пополнение испарений от водоподготовки;

- Силовой каркас ванны из трубы квадратного сечения, с защитным покрытием.

Промывка осуществляется в деминерализованной воде.

Участок визуального контроля фосфатного покрытия

Участок представляет из себя освещенный туннель, где двумя операторами производиться визуальный контроль Zn-фосфатного покрытия.

Размеры участка визуального контроля ДхШхВ: 5000х4000х4000 мм.

Освещение - 700..1000 Люкс.

Количество операторов - 2.

Участок нанесения катафорезного покрытия KTL

Предназначен для окраски изделия методом катодного электроосаждения. Представляет из себя камеру с расположенными внутри ваннами окунания и автооператора окунания. Участок состоит из следующих узлов:

- Камера для ванн и автооператора ДхШхВ: 18500х17500х10000 мм;

- Сервисные площадки для операторов;

- Освещение камеры;

- Вытяжка из камеры KTL;

- Рельсы автооператора;

- Участок снятия подвески с изделием с траверсы конвейера автооператором;

- Участок завески подвески с изделиями на траверсу конвейера автоо