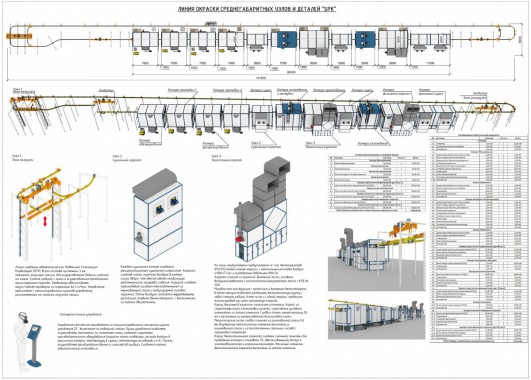

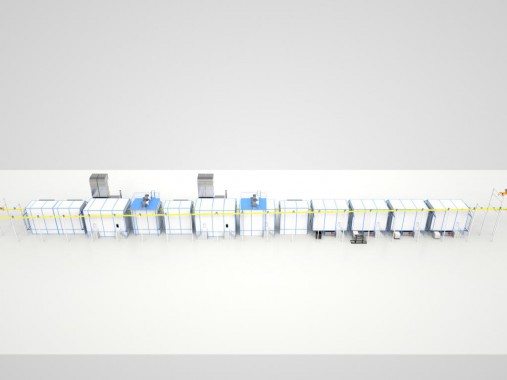

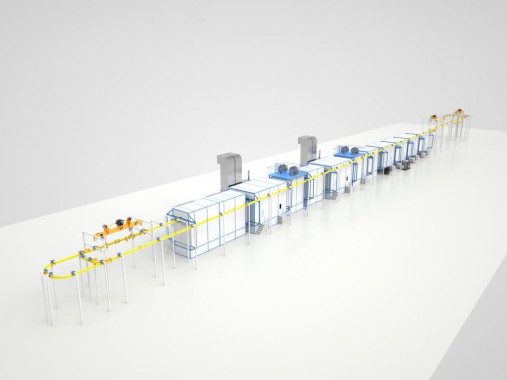

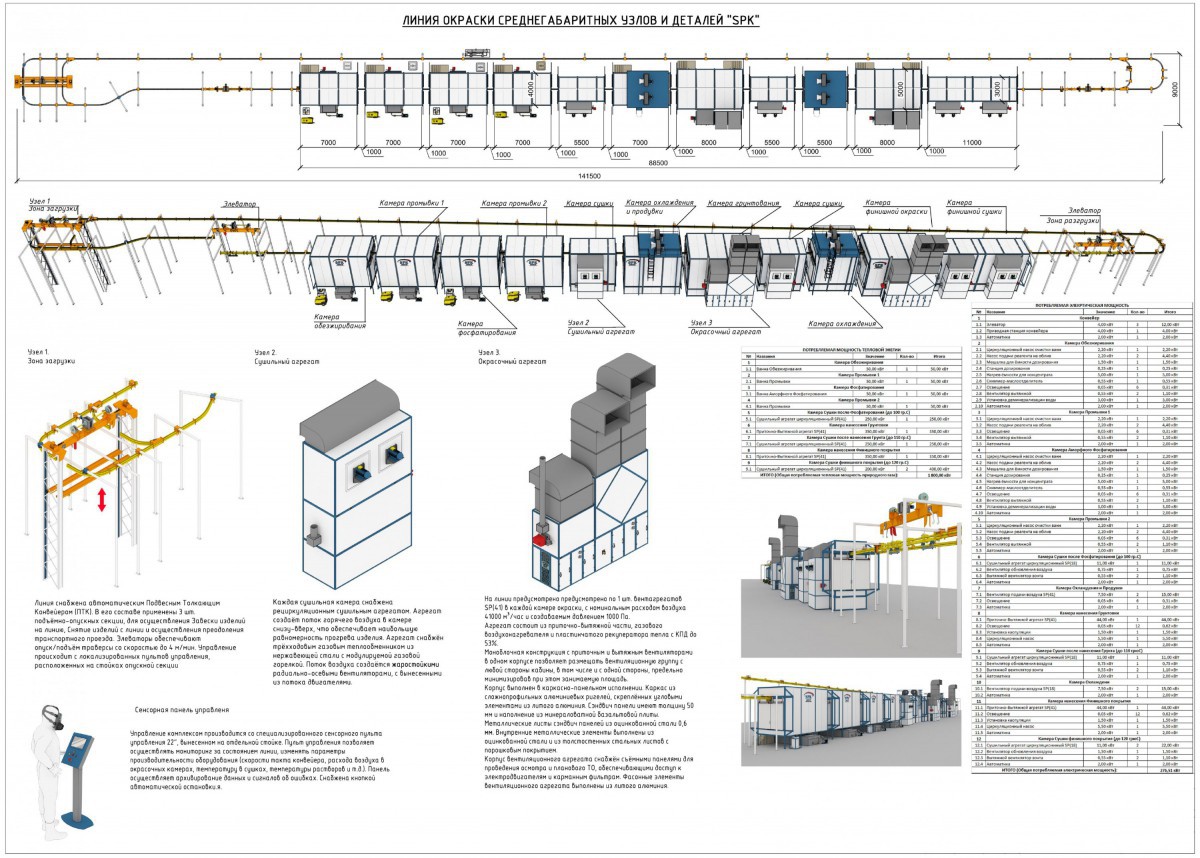

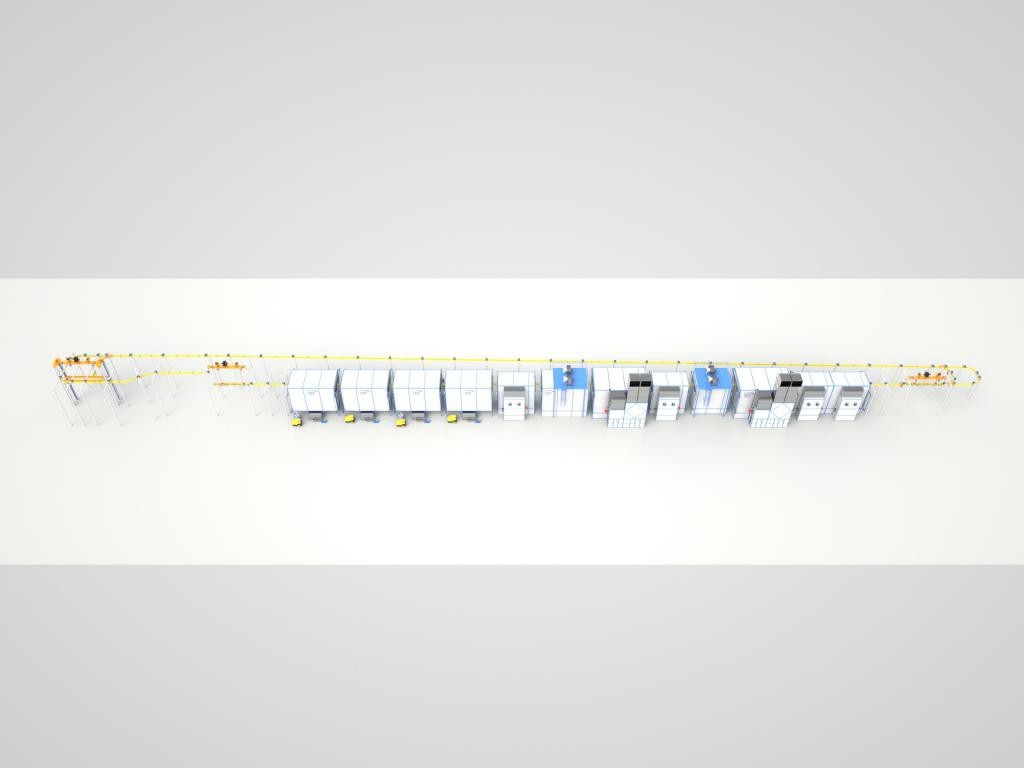

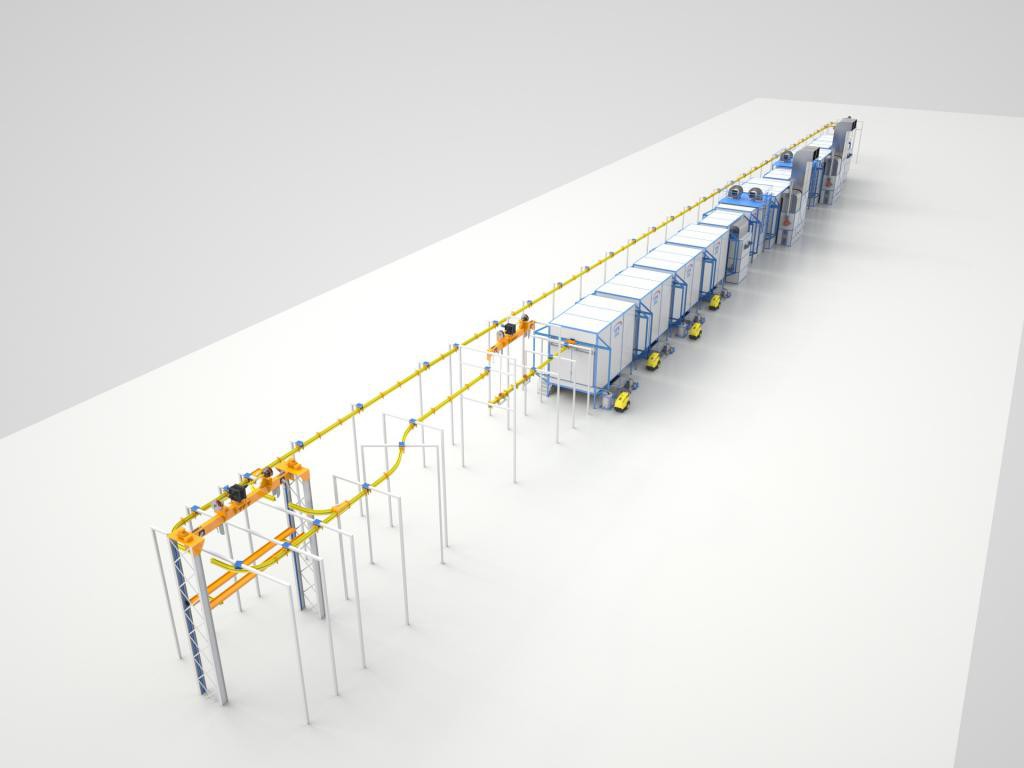

Линия окраски среднегабаритных узлов и деталей SPK

Технология окраски крупногабаритных узлов и механизмов - неотъемлемая часть возможности долгосрочной эксплуатации техники. Сельхозмашины требуют высококачественной окраски деталей по всем своим эстетическим и защитным свойствам покрытия. Для профессионального и безопасного окрашивания крупногабаритных узлов и механизмов сельскохозяйственной техники была разработана Линия окраски среднегабаритных узлов и деталей «SPK».

НАЗНАЧЕНИЕ И СОСТАВ ЛИНИИ ОКРАСКИ СРЕДНЕГАБАРИТНЫХ УЗЛОВ И ДЕТАЛЕЙ «SPK»

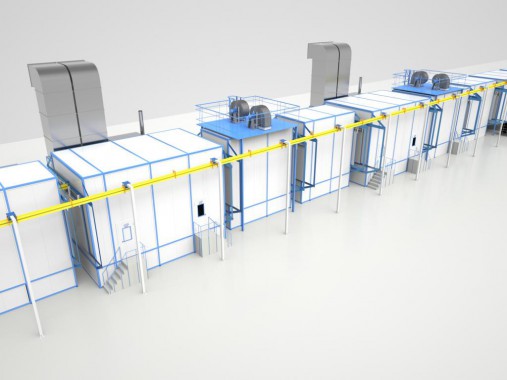

Линия окраски предназначена для подготовки поверхности и окраски среднегабаритных изделий. Линия обеспечивает химическую подготовку поверхности (обезжиривание и нанесение аморфного-фосфатного слоя), грунтовку изделия и финишную окраску изделий.

Линия включает в себя следующие технологические операции:

- загрузка изделия на линию с помощью опускной секции конвейера;

- обезжиривание изделия щелочным раствором;

- промывка изделия горячей водой;

- одновременное обезжиривание и аморфное фосфатирование изделия;

- промывка горячей подготовленной водой;

- сушка фосфатного слоя при повышенной температуре (до 100 гр.С);

- зона охлаждения изделия с ручной продувкой сжатым воздухом от остатков влаги;

- маскировка изделия перед процессом грунтования в камере Охлаждения;

- нанесение грунтовочного покрытия ручным способом;

- высокотемпературная сушка покрытия грунта (до 110 гр.С);

- зона охлаждения изделий;

- финишная окраска ручным способом;

- высокотемпературная двухпозиционная сушка финишного покрытия (до 120 гр.С);

- зона охлаждения изделий;

- Снятие изделия с линии.

Линия предназначена для обработки крупногабаритных узлов и механизмов сельскохозяйственной техники.

Минимальные габариты изделия (ДхШхВ): 200 х 100 х 600 мм.;

Максимальные габариты изделия (ДхШхВ): 5000 х 1500 х 2000 мм.;

Минимальный вес изделий – 4 кг;

Максимальный вес изделия - 500 кг;

Время такта конвейера (регулируется), мин – (15 – 40);

Действительный годовой фонд работы оборудования, ч– 3810;

Коэффициент загрузки оборудования –0,8;

Сменность работы оборудования – 2;

Продолжительность смен, ч– 8.

ТЕХНОЛОГИЧЕСКАЯ ЧАСТЬ

- Окрасочная линия предназначена для окрашивания среднегабаритных, мелкогабаритных узлов и деталей сельхозтехники: борта, кожуха и т.д.

Оборудование обеспечивает получение качественного защитно-декоративного покрытия по железо-фосфатированому покрытию меламиноалкидными, алкидномодифицированными или полиуретановыми эмалями, нанесенными на глифталевые и эпоксидные грунтовки.

- Цель приобретения:

- создание новых мощностей окрасочного комплекса;

- применение прогрессивных технологий, направленных на повышение качества и снижение энергозатрат при нанесении защитно-декоративного лакокрасочного покрытия;

- уменьшение загрязнения окружающей среды;

- улучшение условий труда рабочих;

- обеспечение пожаровзрывобезопасности процесса окраски.

- Площадь, отводимая для размещения основного и вспомогательного оборудования согласно прилагаемой планировке, м (Д×Ш×В) – 120 × 12 × 8.

Производительность окрасочной линии, м2/ год – 160000.

Действительный годовой фонд работы оборудования, ч – 3810

Коэффициент загрузки оборудования – 0,8.

Сменность работы оборудования – 2

Продолжительность смен, ч – 8

Время такта конвейера (регулируется), мин – (15 – 40).

- Параметры окрашиваемых изделий:

- минимальный/максимальный вес деталей, кг – 4/500

- минимальный/максимальныйгабарит деталей (Д×Ш×В), мм:

min 200х100х600

max 5000x1500x2000

- материал деталей (марка стали, толщина) Ст 3ПС ГОСТ 14637-89, толщина, мм – (1 – 10)

- Электроэнергия: напряжение, В – 220/380

частота, Гц – 50

- Природный газ: давление, МПа – (0,0025 – 0,003)

теплотворная способность, ккал/м3 – 7900

- Сжатый воздух: давление, МПа – (0,4 – 0,6)

- Вода питьевая: давление, МПа – 0,3

- Вода техническая: давление, Мпа – (0,25 – 0,3)

температура, 0С – (10-15)

общая жесткость, мг-экв/л – (3 – 5)

хлориды, мг/л – 16

взвешенные вещества, мг/л – 50

- Микроклиматические параметры:

- необходимые для выполнения работ внутри камер:

- рабочая температура воздуха при окраске (15–20) 0С;

- относительная влажность воздуха не более 80 %.

- вне окрасочной линии:

- min температура воздуха – (– 10 0С);

- max температура воздуха – (+35 0С).

- Применяемые для окраски материалы:

- грунтовки глифталевые, фенольные, эпоксидные, полиуретановые и т.д.;

- эмали пентафталевые, алкидные, меламиноалкидные, полиуретановые, эпоксидные, алкидномодифицированные и т.д.

- Применяемые для разведения растворители:

- растворитель 648 ГОСТ 18188-72;

- ксилол ГОСТ 9949-76;

- сольвент ГОСТ 10214-78;

- растворитель Р-189Д ТУ 2312-026-169522780;

- растворитель Р-5А ГОСТ 7827-74;

- уайт-спирит ГОСТ 3134-78 и т.д.

- Такт движения конвейера должен быть согласован с механизмом открытия, закрытия ворот камер.

- Комплектация окрасочной линии:

- подвесной цепной конвейер периодического действия, системы завески и съема сборочных узлов, деталей, подвески для завешивания контрольных образцов;

- агрегат подготовки поверхности (адаптированный для работы при низких температурах окружающей среды);

- камера промывки;

- станция деминерализации воды;

- агрегат нанесения аморфного железо-фосфатного слоя;

- агрегат пассивации и промывки;

- сушильная камера после агрегата пассивации и промывки;

- камеры охлаждения (перед камерой грунтования и перед камерой нанесения эмали);

- окрасочная камера (операция грунтования);

- сушильная камера после грунтования;

- окрасочная камера (операция нанесение эмали);

- двухпозиционная сушильная камера для формирования нанесенного лакокрасочного покрытия;

- система автоматического обнаружения и тушения пожара в окрасочных сушильных камерах.

- программируемая система управления окрасочной линией с передачей аварийных сообщений в помещение дежурного персонала;

- станция (блок) подготовки и осушки сжатого воздуха.

Линия окраски SPK создаст долговечное покрытие деталям техники для сельского хозяйства, обеспечив высокую скорость, удобство и безопасность покрасочных работ.

|

|

|

|

|

|

|

|