Линия окраски жидкими ЛКМ

Линия окрашивания с применением жидких лакокрасочных материалов включает в себя ряд обязательных участков, оснащенных специализированным оборудованием. Прежде чем выбирать тот или иной проект, стоит ознакомиться с его характеристиками и особенностями.

Исходные данные

- окрашиваемая площадь в год – 228656 м2;

- производительность линии, с учётом загрузки оборудования (коэффициент 0,85) и пиковой загрузкой (+30% от средней) - 42м2/ ч;

- режим работы линии – пятидневная рабочая неделя, в 3 смены;

- фонд рабочего времени – 248 рабочих дней в году:

Детали и узлы: стальные сварные конструкции, штамповочные детали и детали после лазерного раскроя.

Материал обрабатываемых деталей: металлопрокат (сталь) горячекатаный (не менее 70-80%) и холоднокатаный (не более 20-30%).

Толщина основного объема деталей и узлов от 1,4 до 20мм.

Состояние поверхности:

- присутствуют жировые загрязнения;

- используются смазки, содержащие графит;

- 90% ДСЕ после прохождения УЗК;

- на поверхностях ДСЕ присутствует ЛИТОЛ и гель для УЗК;

- металл от 3 мм в изделии – обработка только после дробеструйной очистки.

Степень загрязнения поверхности по ГОСТ 9.402-2004:

- первая – 80-90% окрашиваемой номенклатуры деталей и узлов;

- вторая – 10-20% окрашиваемой номенклатуры деталей и узлов.

Степень окисления: В, С по ГОСТ 9.402-2004.

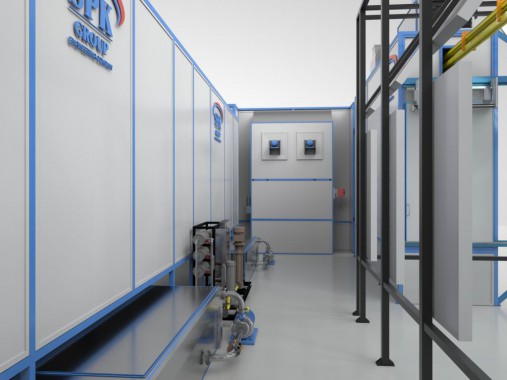

Все камеры должны быть с боковыми технологическими дверьми для прохода, не имеющие порогов, герметично закрывающиеся

Размеры ДСЕ:

- длина – 6561 мм;

- ширина – 2318 мм;

- высота – 1183 мм;

- вес детали – 1185 кг;

- толщина металла – от 1,4 до 40 мм.

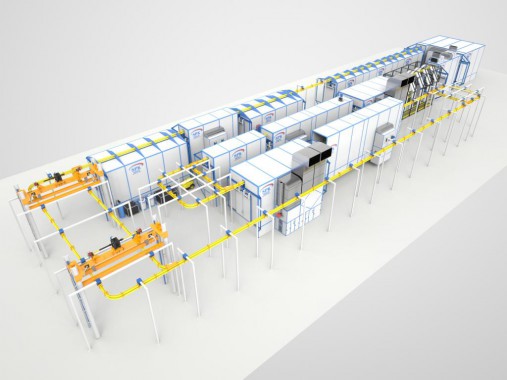

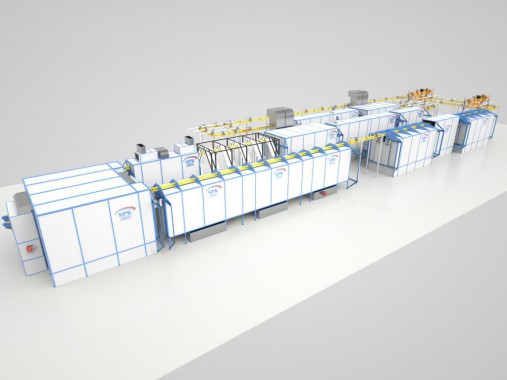

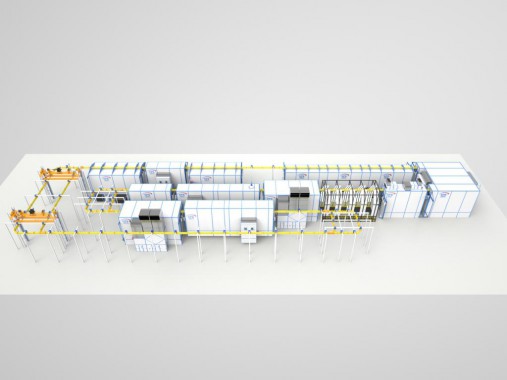

Устройство линии

В комплект проекта входят следующие участки и оборудование:

- Камера для мойки вручную под давлением.

- Камера сушки.

- Дробеструйная камера.

- Технологический разрыв.

- АХПП.

- Вентиляционная;

- Камера охлаждения и изоляции посадочные и т.п. мест на ДСЕ.

- Камера окрашивания грунтом.

- Зона испарения растворителя.

- Камера сушки.

- Камера окрашивания эмалью.

- Подвесная конвейерная система.

- Дополнительное оборудование.

- АСУ.

- Вентиляционная система.

Камера мойки

Мойка производится вручную, под давлением мощной струи воды и воздуха.

Рабочие части насосного оборудования выполнены из нержавеющей стали. Все применяемые в МВПД материалы устойчивы к коррозионным поражениям или имеют профилактическую обработку.

Камера имеет систему рекуперации водного раствора, с фильтрующими элементами системы твердых частиц и масляных загрязнений. Производится автоматизированный контроль уровня и дозации химического состава.

Распыление пистолета в МВПД обеспечивает качественную подготовку поверхности: струя раствора обрабатывает всю поверхность детали.

В комплекте поставки – распыляющие головки с разным углом факела. Производительность, насосов и пистолета подачи – 30-180 бар. Температура моющего раствора – в диапазоне 20-80°С.

В работе применяется химический раствор с рН от 4,5 до 9,5. Все материалы (трубы, насосное оборудование), а также материалы внутреннего исполнения камеры МВПД выдерживают указанные условия по химической стойкости (рН) и температурному диапазону.

В проекте предусмотрены средства регулировки и контроля параметров оборудования; обеспечен доступ для контроля, обслуживания, текущего и внепланового ремонта оборудования (легкосъемные решетки). Также предусмотрен пробоотборник емкости для химического. анализа раствора.

Камера сушки

Камера проходного типа, с принудительным теплым обдувом, с равномерно распределенными потоками воздуха по всему объему.

Установлены автоматические, управляемые АСУ, ворота на входе и выходе из камеры, обеспечивающие прохождений деталей и узлов и герметичность камеры на время работы. Поверхности ворот и стен камеры гладкие, не имеют неровностей и труднодоступных для уборки мест.

Температура сушки: 80-120°С. Время процедуры: 15 минут. Также возможна регулировки температуры в более широком диапазоне: 60-125°С.

Используемый теплоноситель - природный газ. Горелка работает на низком давлении до 50 мбар.

Контроль и регулирование температуры камеры сушки производятся в автоматическом режиме с возможностью предустановки нужных значений оператором. Предусмотрено дежурное освещение для выполнения ремонтных работ и уборке. Все лампы доступны и легко меняются.

В конструкции камеры предусмотрен жесткий металлический каркас и стеновые панели из негорючих материалов и достаточной толщины для обеспечения теплоизоляции. Таким образом, температура наружной поверхности стенок не превышает 45°С. На крыше камеры предусмотрены ограждения по всему периметру и лестница для подъема на крышу для проведения уборки.

Дробеструйная камера

Место работы оператора - пол и управляемая люлька со штативом для дробеструйного сопла.

Пол камеры изготовлен из антискользящего сетчатого покрытия для 100% просыпания дроби в место сбора дроби.

Люлька оператора передвигается по всей площади боковой стенки камеры. Максимальная высота подъема от уровня пола камеры - 3000мм. На люльке предусмотрен штатив для крепления сопла дробеструйной установки. Оператор одной рукой управляет джойстиком перемещения люльки, другой – направляет сопло дробеструя.

Освещение в камере – не менее 500 люкс. В камере предусмотрено видеонаблюдение с выходным сигналом на пульт оператора АСУ, смотровое окно, световая сигнализация. Система освещения в камере имеет автономный режим работы в случае выключения электроэнергии. Предусмотрена система акцептования дробеструйщиком движения конвейера.

Предусмотрена система звукоизоляции. Снаружи камеры уровень шума в пределах 82 дБ на удалении микрофона на 1 метр от любой из наружных стен камеры, включая элементы дверных проемов и прочие части установки.

На всех внутренних стенах камеры, на элементах приводов и управления люльки, на дверях и потолке имеется износостойкое покрытие.

В комплект поставки входят костюмы дробеструйщика, в количестве необходимом для выработки 2000 часов работы установки. Размеры костюмов согласовываются отдельно. Костюмы обеспечивают доступ воздуха для нормального дыхания. Все элементы костюма способны защитить сотрудника в течении 3 минут непрерывного прямого попадания дроби с расстояния 1 метр при максимальном режиме работы установки.

Камера имеет собственную автономную систему производства и подготовки сжатого воздуха. Допускается установка системы производства и подготовки воздуха единую на весь комплекс, достаточную по производительности обеспечить при максимальном использовании всех потребителей системы.

Система накопления и очистки дроби работает в автономном режиме без постоянного контроля дробеструйщика и подает сигнал об остатке дроби в резервуаре АСУ. После очистки дроби воздух после фильтров пригоден для дыхания. Степень загрязнения фильтров передается автоматически АСУ.

На выходе из дробеструйной камеры предусмотрена система сдува пыли с ДСЕ, при этом остатки пыли и все избыточное давление вырабатывается системой очистки, чтобы пыль с ДСЕ не попадала в цех и в смежную камеру.

Технологический разрыв

После камеры дробеструя предусмотрена камера технологического разрыва, которая представляет собой закрытое помещение с ровными обеспыленными полами.

АХПП

Предусмотрены две зоны подготовки поверхности:

- Обезжиривание – нанесение фосфатной пленки или её аналогов. Схема нанесения – за 1 такт. 1 ванна;

- зона промывки технической водой и деминерализованной водой. Схема мойки – 2 такта 2 ванны.

Материал исполнения ванн: нержавеющая сталь или полимер соответствующего назначения. Рабочие части насосного оборудования выполнены из нержавеющей стали. Все применяемые в АХПП материалы устойчивы к коррозионным поражениям.

Работа АХПП обеспечивает качественную подготовку поверхности. Струи растворов обрабатывают всю поверхность детали.

Производительность, насосов и форсунок при давлении 1,5-2,5 бар обеспечивает выполнение следующих требований:

- подача рабочего раствора на квадратный метр изделия в ванне обезжиривания - 120-150 л/минута;

- подача рабочего раствора на квадратный метр изделия в ваннах промывки - 80-120 л/минута.

В ванне обезжиривания применяется химический раствор с рН от 4,5 до 9,5, температура – 45-55°С. Все применяемые в ванне обезжиривания материалы (трубы, форсунки, насосное оборудование), а также материалы внутреннего исполнения туннеля АХПП выдерживают указанные условия по химической стойкости (рН) и температурному диапазону.

Предусмотрена панель управления насосами, защита насосов от сухого хода, датчики уровня воды в ваннах с сигнализацией предельных уровней в ваннах. Обеспечена передача данных АСУ.

- в ванне промывки 1 ступени нагрев не требуется, применяется техническая вода;

- в ванне промывки 2 ступени нагрев не требуется, применяется деминерализованная вода.

Температура раствора в рампе с форсунками - 40-60°С. Предусмотрена система подогрева и перемешивания раствора в ванной путем переключения клапанов системы нагрева магистрали, с подачей нагретого раствора, ниже минимального уровня раствора в ванной.

В проекте обеспечен свободный доступ для контроля и обслуживания оборудования, его текущего и внепланового ремонта (легкосъемные решетки).

Вентиляционная

Камера вентиляции предназначена для быстрого остывания ДСЕ после камеры сушки. За установленный такт ДСЕ в камере охлаждаются с 1000оС до температуры не выше 25°С.

Стены и пол выполнены из ровного материала, что предотвращает скопление пыли и её циркуляцию внутри камеры.

Камера охлаждения и изоляции посадочных мест

Данная камера предназначена для полного остывания ДСЕ до температуры 20-25°С и проведения изоляции необходимых участков ДСЕ. Оснащена подводом воздуха. Полы и стены изготовлены из ровного материала для избегания накопления пыли внутри камеры.

Камера окрашивания грунтом

Особенности:

- вид покрытия - система ЛКП: 2К ПУ грунт. 2К грунт-эмаль полиуретановая;

- цвет: серый, черный матовый BVI Black;

- толщина системы ЛКП: покрытие 2К ПУ грунт 35-45 мкм. покрытие 2К ПУ грунт - эмали 65-75 мкм;

- нанесение ЛКМ: пневмораспыление; класс покрытия – 4, по ГОСТ 9.032.

В камере применяется сухая фильтрация воздуха на притоке, на вытяжке и по обеим сторонам камеры. Забор и выброс воздуха производится вне производственного помещения. Приточная вентиляция с системой подогрева воздуха, с системой автоматической регулировки по избыточному давлению с системой вытяжки. Управление АСУ.

Теплоноситель - природный газ. Температура в камере окраски поддерживается в диапазоне +20…+25°С.

|

Время года |

Температура (оС) |

Влажность (%) |

|

Зима |

Средняя: -3,6 Абсолютный минимум: -33 Наиболее холодной недели: -22 |

85 |

|

Лето |

Средняя: +29,1 Абсолютный максимум: +40 Наиболее теплой недели: +26,1 |

58 |

В камере окраски предусмотрена автоматическая система пожаротушения.

Окрасочные работы выполняются персоналом (2 человека) с пневмораспылителями, что обеспечивает возможность окраски 2-мя цветами.

Камера оборудована площадками для высотных работ с перемещением по трем осям, управляемыми маляром. Платформы обеспечивают доступ малярам по максимально возможному габариту ДСЕ. При проектировании камеры окраски предусмотрена возможность установки роботов-манипуляторов типа «рука» (до 2 шт.) по обе стороны от конвейера внутри камеры.

Камера выполнена из негорючих материалов, предусмотрен расчет защитных средств внутренних стен камеры от налипания

Зона испарения растворителя

Камера, в которой после нанесения ЛКМ с поверхности ДСЕ испаряется растворитель. Оборудована вытяжкой. Поток воздуха направлен таким образом, чтобы не допустить попадания сора на свежеокрашенные ДСЕ.

Камера сушки после окрасочных камер

Камера проходного типа с принудительным теплым обдувом. Распределение воздушных потоков по всему объему помещения равномерное.

Ворота на входе и выходе камеры - автоматические, управляемые АСУ, обеспечивающие прохождений всей номенклатуры деталей и узлов и открывающиеся автоматически или легко открываемые персоналом. Обеспечивают герметичность камеры на время работы.

Температура сушки: 80-120°С. Время процедуры: 15 мин. Параметры устанавливаются оператором с помощью АСУ. Предусмотрена возможность регулировки температуры в более широком диапазоне: 60-120°С.

Теплоноситель - природный газ. В оборудовании предусмотрена горелка, работающую на низком давлении – до 50 мбар.

Контроль и регулирование температуры камеры сушки производятся в автоматическом режиме в соответствии с установленным оператором АСУ значением. Контролируемые параметры режимов работы:

- установка температуры;

- цифровая индикация фактической температуры.

Предусмотрено дежурное освещение для выполнения ремонтных работ и работ по чисткам. Все лампы легко заменить при необходимости.

В конструкции камеры предусмотрен жесткий металлический каркас и негорючие стеновые панели достаточной толщины для обеспечения теплоизоляции. Температура наружной поверхности стенок не превышает 45 °С). На крыше камеры сушки оборудованы ограждения по всему периметру и лестница для подъема на крышу и для проведения уборки.

Камера окрашивания эмалью

Специфика:

- вид покрытия – система ЛКП: 2К ПУ эмаль;

- цвет – красный RAL 0303045, белый 260 90 05;

- толщина системы ЛКП – покрытие 2К ПУ эмаль 30-40 мкм;

- нанесение ЛКМ – пневмораспыление;

- класс покрытия – 4, по ГОСТ 9.032.

Окрасочные работы рассчитаны на 2 человека в камере одновременно. Для покраски используется оборудование с пневмораспылением. Возможно использовать 2 цвета при покраске.

Камера оборудована площадками для высотных работ с перемещением по трем осям, управляемыми маляром. Платформы обеспечивают доступ малярам по максимально возможному габариту ДСЕ.

При проектировании камеры окраски предусмотреть возможность, в перспективе, установки роботов-манипуляторов «рука» (2 шт.) по обе стороны от конвейера внутри камеры.

Камеры выполнены из негорючих материалов. Включение системы подачи сжатого воздуха к краскораспылителям производится только при работе вытяжной вентиляции и автоматических средств пожаротушения.

Система приточно-вытяжной вентиляции использует сухую фильтрацию воздуха на притоке, на вытяжке и по обеим сторонам камеры. Забор и выброс воздуха производится вне производственного помещения. Приточная вентиляция оснащена системой подогрева воздуха и системой автоматической регулировки по избыточному давлению с системой вытяжки. Управление АСУ. Теплоноситель - природный газ. Температура в камере окраски поддерживается в диапазоне от +20 до +25°С.

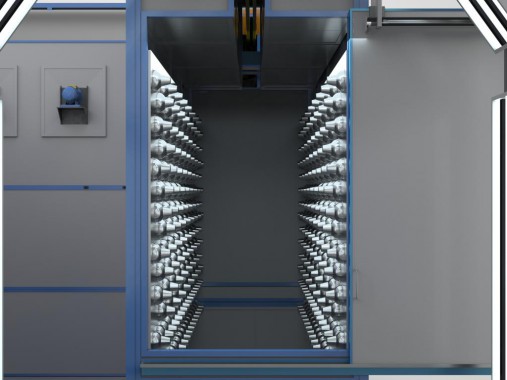

Подвесная конвейерная система

Используется подвесная конвейерная система условно-тактного типа. Такт камер регулируется АСУ. Время такта по умолчанию – примерно 15 минут, с учетом времени перемещения.

Конвейерная система укомплектована траверсами для завешивания узлов. Конвейерная система с напольным расположением несущих конструкций не препятствует работе ГМП производственного участка.

Грузоподъемность траверс – не менее 1500 кг каждая. Конструкция исключает просыпание различного рода сора из транспортной системы сверху на ДСЕ.

Предусмотрены технологические повороты с учетом максимальных размеров ДСЕ/траверс., механизация кантования, съем и передача ДСЕ на линию с помощью автономных устройств, без привлечения ГПМ цеха.

Складское/краскоприготовительное помещение

В помещениях предусмотрен самостоятельный эвакуационный выход. В помещении имеются автоматические установки пожаротушения.

В части помещения, предназначенной для хранения текущего запаса лакокрасочных материалов, предусмотрена возможность их стеллажного хранения (стеллажи на два яруса, полочного типа, быстросборные). Также в проекте предусмотрено место для хранения пустой тары из-под ЛКМ и использованной ветоши.

В части помещения, предназначенной для краскоприготовления, оборудована система местной вытяжной вентиляции.

Дополнительное оборудование

- экологически чистое оборудование для очистки элементов завески от ЛКП;

- камера соляного тумана для проверки ЛКП;

Автоматизированная система управления (АСУ)

Окрасочная линия имеет автоматизированную систему управления, состоящую из следующих элементов:

- Пульт оператора - покрасочная линия управляется одним оператором, включает в себя отдельно стоящее модульное сооружение, в котором производится мониторинг состояния и управление всеми элементами окрасочной линии.

- Завеска ДСЕ на траверсы. Оператор АСУ в режиме реального времени осуществляет мониторинг систем дробеструйной установки, следующих параметров и контролирует их. Элемент включает в себя:

- видеонаблюдение за работой персонала в зоне завески/снятия;

- систему присвоение штрих-кода ДСЕ в АСУ.

- Дробеструйная камера. Оператор АСУ в режиме реального времени осуществляет мониторинг систем дробеструйной установки, следующих параметров и контролирует их. Элемент включает в себя:

- видеонаблюдение за работой дробеструйщика, с возможностью отключения подачи дроби оператором АСУ;

- систему контроля остатков дроби в резервуаре, с функцией добавление новой дроби в резервуар;

- систему мониторинга температуры теплозависимых элементов системы дробеструя (если таковые имеются – зависит от выбранной комплектации);

- систему светового оповещения дробеструйщика.

- Камера ручной мойки. Оператор АСУ в режиме реального времени осуществляет мониторинг систем мойки по параметрам и контролирует их. Элемент включает в себя:

- видеонаблюдение за работой мойщика, с возможностью отключения машины высокого давления;

- систему контроля температуры и концентрации моющего раствора;

- систему светового оповещения мойщика.

- АХПП. Оператор АСУ в режиме реального времени осуществляет мониторинг систем автоматической мойки по параметрам и контролирует их. Элемент включает в себя:

- систему контроля концентрации фосфообезжиривающего раствора с возможностью ее изменения;

- емкости для сбора остатков фосфообезжиривающего раствора;

- систему контроля температуры рабочего раствора в напорной магистрали с возможностью ее регулирования;

- систему контроля температуры рабочего раствора в ванной обезжиривания, с возможностью ее регулирования;

- систему контроля состояния теплоносителя с возможностью регулирования требуемых параметров (давление природного газа и т.д.);

- систему контроля состояние установки деминерализации с возможностью регулирования требуемых параметров.

- Камеры сушки от влаги после мойки. Оператор АСУ в режиме реального времени осуществляет мониторинг систем камеры сушки от влаги по параметрам и контролирует их. Элемент включает в себя:

- систему контроля состояние теплоносителя с возможностью регулирования требуемых параметров (давление природного газа и т.д.);

- систему контроля температуры в камере сушки от влаги с возможностью ее регулирования;

- систему регулирование интенсивности воздухоперемешивания в камере.

- Камера грунтования, камера окраски. Оператор АСУ в режиме реального времени осуществляет мониторинг систем камер грунтования и окраски по следующими параметрами и контролирует их. Элемент включает в себя:

- видеонаблюдение за работой маляра;

- систему контроля температуры воздуха приточной вентиляции до нагревателя и после, с возможностью её регулирования;

- систему мониторинга параметров абсолютного давления в камерах, уровня производительности вентиляторов для контроля загрязненности фильтров;

- систему звукового оповещения маляра через двухстороннюю звуковую трансляцию;

- систему мониторинга состояния окрасочного оборудования.

- Камера изолирования. Оператор АСУ в режиме реального времени осуществляет мониторинг систем камер изолирования по параметрам и контролирует их. Элемент включает в себя:

- видеонаблюдение за работой изолировщика;

- систему звукового оповещения изолировщика через двухстороннюю звуковую трансляцию.

- Система мониторинга состояния линии:

- АСУ проводит онлайн мониторинг и информирует оператора АСУ об остаточной наработке всех фильтрующих элементов системы в часах (дробеструй, камера окраски грунтом, камера окраски эмалью);

- АСУ проводит учет моточасов всех требовательных к техническому обслуживанию (ТО) элементов системы и информирует оператора АСУ об остаточной наработке до ТО.

- Система пожаротушения: в АСУ встроена система пожаротушения, степень защиты и компоненты системы определены нормативами РФ.

- Система управления транспортной системой:

- транспортная система работает с заданным тактом, по умолчанию – 1 такт = 15 минут. Такт движения может регулироваться оператором АСУ.

- каждое перемещение траверс в системе помимо такта, должно проходить стадию акцептования. Без акцептования всеми участниками процесса, траверсы не едут, но оператор АСУ может заместить любого участника.

- перед каждым перемещением траверс в автоматическом режиме происходит визуальное и звуковое оповещение персонала о движении траверс. Например, за 5 минут до начала движения – 1 сигнал, за 2 минуты – 2 сигнала, за 30 секунд – 3 сигнала. Система регулируется оператором АСУ.

- Система мониторинга состояния окрашиваемых ДСЕ по штрих-коду:

- АСУ совместима с lC ERP.

- На завеску окрасочной линии ДСЕ поступают с ярлыком, содержащим штрих-код, сгенерированный учетной системой предприятия. Ярлык сканирует завесчик перед завеской ДСЕ на траверсу. Данные поступают в АСУ, и у завесчика на экране монитора появляется идентифицированная штрих-кодом визуализация схемы завески ДСЕ. Далее система АСУ фиксирует нахождение ДСЕ на всех этапах выполнения технологического процесса окраски.

- При поступлении ДСЕ в камеру изолирования, у изолировщика на экране монитора отображается схема изоляции ДСЕ.

- АСУ имеет модуль контроля состояния всех ДСЕ внешними пользователями, платформа совместима с iOS и Android.

- АСУ оповещает учетную систему предприятия о стадиях технологического процесса производства ДСЕ и по готовности.

- Система сбора статистических данных по простоям по разным элементам линии. АСУ собирает статистические данные по всем видам простоев оборудования, обеспечивает хранение данных, систематизацию и вывод отчетов. Корректность определения статистических данных подтверждает оператор АСУ.

- Завеска ДСЕ на траверсы. Оператор АСУ в режиме реального времени осуществляет мониторинг систем дробеструйной установки, следующих параметров и контролирует их. Элемент включает в себя:

Вентиляционная система

Общие требования к выполнению работ:

- Перед началом работ согласовывается проект системы вентиляции. В проекте указано планировочное решение, приложена спецификация на используемые материалы для воздуховода и дымохода, указаны их размеры и пр.

- Перед началом работ также согласуется график производства работ и образцы применяемых материалов с обязательным предъявлением паспортов и сертификатов. Работы выполняются обученными и аттестованными специалистами.

Требования к качеству работ и материалов:

- Качество выполняемых работ должны удовлетворять требованиям действующих строительных норм и правил (СНиП), государственным стандартам, ТУ, технической документации и другим нормативным актам. В случае обнаружения дефектов после приемки объекта в эксплуатацию - исправление дефектов производится в установленные договором подряда сроки.

- Используемые материалы и оборудование должны соответствовать государственным стандартам и техническим условиям.

В ведомости предусмотрены работы:

- рамные конструкции на воздуховоды для их закрепления. Устройства крепежа на металлоконструкции кровли.

- выход на кровлю и восстановление кровли вокруг воздуховодов.

При проектировании и монтаже вентиляционной системы учитывается ход движения кран-балки на участке – вентиляционная система не должна мешать её движению и работе персонала.

В вентиляционной системе предусмотрены огнепреградительные клапаны. Проектная документация на систему пожаротушения и систему предотвращения распространения возгорания соответствует требованиям Федерального закона «Технический регламент о требованиях пожарной безопасности» №123-ФЗ от 22.07.2008г.

Общие положения

При входе во все помещения должны быть вывешены предупредительные надписи и знаки безопасности с учетом требований действующей нормативно-технической документации.

Все оборудование, материалы, документация, а также организация и порядок выполнения работ, должны отвечать следующим нормативным документам:

Требования безопасности к технологическому оборудованию:

- пожарная безопасность;

- охрана окружающей среды;

- предельно допустимые концентрации в воздухе – в соответствии с ГН 2.1.6.695-98.

Важно отметить, что при выполнении расчетов стоимости в дополнение к стоимости выполнения проектных работ, стоимости оборудования, стоимости доставки оборудования, условий оплаты, сроков изготовления оборудования и прочего, указываются также стоимость монтажа и наладочных работ. В этом случае сотрудничество между Поставщиком и Заказчиком ведется на основе честности и взаимовыгоды.