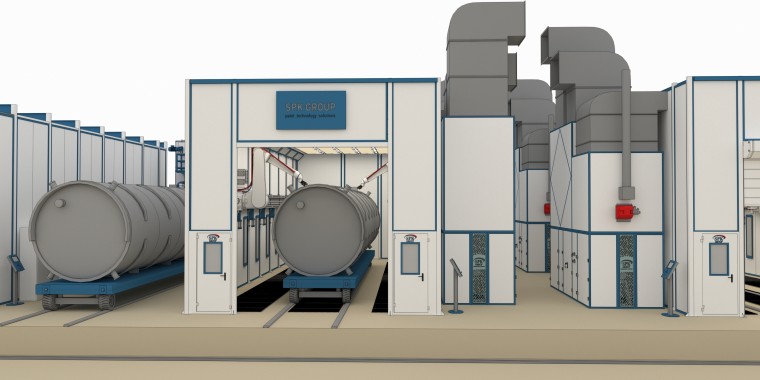

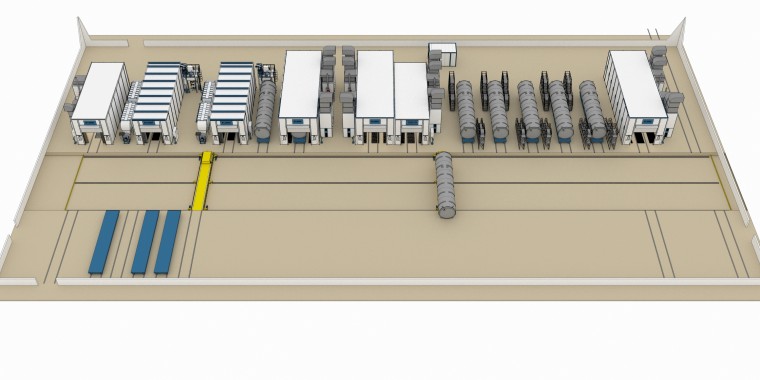

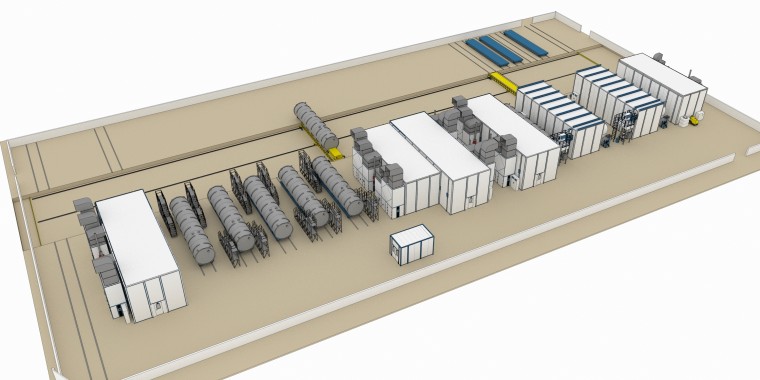

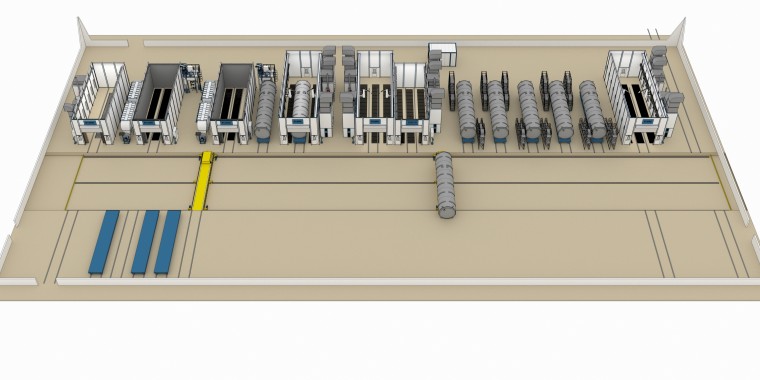

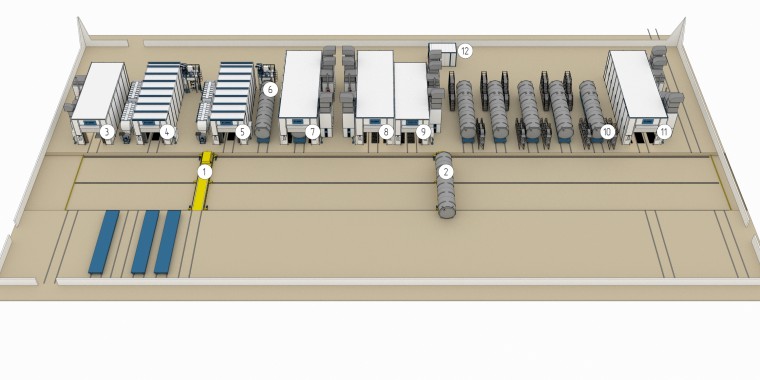

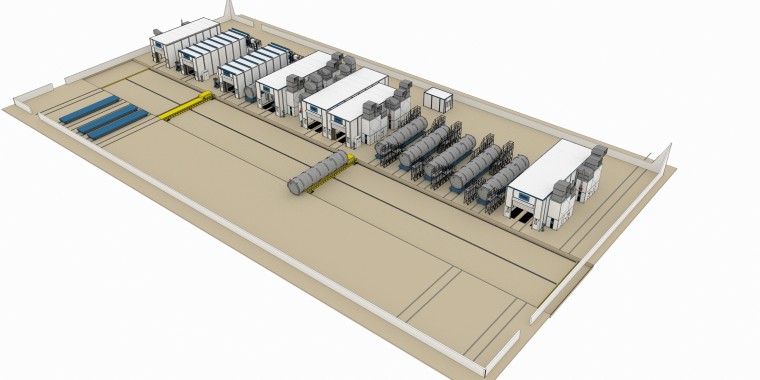

Линия подготовки и окраски SPK для криогенных установок разделения воздуха

Комплекс камер, спроектированных, изготовленных и установленных компанией SPK GROUP, включая необходимое транспортировочное оборудование, предназначен для окрашивания криогенных установок разделения воздуха.

Выполняемые работы:

- мойка и дробеструйная очистка поверхности изделий;

- подготовка поверхности к окрашиванию (шпатлёвка и шлифовка);

- нанесение красящего состава и его отверждение при сушке.

Установленные камеры:

- SPK-WB-15.6.5 — камера мойки и сушки;

- SPK-SBB-15.6.5 — дробеструйная камера;

- SPK-PB-16.6.5 — камера подготовки (шпатлевания и шлифования);

- SPK-SCB-19.6.5 — камера окрашивания и термосушки.

Дополнительное оборудование:

- SPK-PKS — камера хранения и приготовления краски;

- транспортная система.

Характеристики камер:

- Камера мойки и сушки:

- обитаемая тупиковая конструкция, каркас из нержавеющей стали обшит сэндвич — панелями, толщина обшивки 50 мм;

- размеры 12 500 х 5500 х 5000 мм;

- складные ручные ворота, размер 3000 х 5000 мм, закрываются плотной ПВХ — шторой;

- настенные галереи для доступа к верхней части конструкций;

- сервисные двери со смотровыми окнами — 2 шт;

- светильники общей мощностью 3.1 кВт расположены в углах на потолке и по боковым стенам камеры. Обеспечивают освещённость не менее 750 Лк;

- воздухообмен осуществляется агрегатом SPK-VU-18;

- забор (и вывод) воздуха производится с улицы. На подаче и на вытяжке установлены вентиляторы мощностью 11 кВт каждый;

- очистка воздуха производится карманными фильтрами класса G4;

- источник тепла — газовая горелка внутри теплообменника из нержавеющей стали. Горелка с полным сгоранием газа регулируется мультиблоком. Также для нагрева используется пластинчатый рекуператор тепла;

- рабочая температура при мойке конструкции — 20 °С;

- рабочая температура при сушке — 80 °С.

- Дробеструйная камера:

- обитаемая тупиковая конструкция, металлический каркас обшит сэндвич — панелями, толщина обшивки 50 мм;

- размеры 15 000 х 5500 х 5000 мм;

- ворота размером 3000 х 4000мм, закрываются ПВХ — шторой;

- настенные галереи для доступа к верхней части конструкций;

- сервисные двери со смотровыми окнами и защитной шторкой — 2 шт;

- ударопрочные светильники;

- сбор и рекуперацию дроби обеспечивают напольные продольные и поперечные конвейеры, передающие собранную отработанную дробь на ковшовый элеватор. Для очистки дроби установлены вибрационное сито и каскадный сепаратор, установка поглощения пыли. Очищенная дробь собирается в бункере силоса для дальнейшего использования;

- воздухообмен осуществляется двумя агрегатами производительностью 25 000 м³/час каждый;

- фильтрационная система из 3 фильтров вторичной очистки и редукционный клапан на выводе очищенного воздуха во внешнее пространство.

- Камера подготовки:

- внутренний размер — 16 000 х 6200 х 5000 мм;

- обитаемая тупиковая конструкция, металлокаркас обшит сэндвич — панелями, толщина обшивки 80 мм, наполнение — минеральная вата;

- складные ручные ворота;

- сервисные двери — 2 шт;

- взрывозащищённые светильники;

- воздухообмен осуществляется агрегатом SPK-VU-41;

- забор воздуха производится с улицы, через потолочный фильтр тонкой очистки класса М5;

- на вытяжке установлен фильтр класса G3, очищенный воздух выбрасывается наружу;

- В комплекте камере идут 3d — лифт- площадки для перемещения операторов и доступа к любым участкам конструкций;

- источник тепла — газовая горелка внутри теплообменника из нержавеющей стали и пластинчатый рекуператор тепла.

- Камера окрашивания и термосушки:

- обитаемая тупиковая конструкция, усиленный металлический каркас обшит сэндвич — панелями, толщина обшивки 80 мм;

- внутренние размер зоны окрашивания — 16 500 х 6200 х 5000 мм;

- секция парковки робота во время проведения сушки 2200 х 6200 х 5000 мм

- складные ручные ворота;

- сервисные двери со смотровыми окнами — 4 шт;

- взрывозащищённые светильники, расположены в углах на потолке и по боковым стенам камеры. Обеспечивают освещённость не менее 750 Лк;

- воздухообмен осуществляется агрегатом SPK-VU-41;

- забор (и вывод) воздуха производится с улицы. На подаче и на вытяжке установлены вентиляторы мощностью 22 кВт каждый;

- очистка воздуха производится карманными фильтрами класса G4;

- источник тепла — газовая горелка внутри теплообменника из нержавеющей стали. Горелка с полным сгоранием газа регулируется мультиблоком. Также для нагрева используется пластинчатый рекуператор тепла;

- для контроля уровня взрывоопасных веществ в камере установлен газоанализатор;

- окраска выполняется промышленным роботом Fanuc P250 15 в EX — исполнении (взрывозащищен). Установлена система линейного перемещения по длине камеры. Робот расположен сбоку, имеет 8 управляемых направлений движения. Максимальная досягаемая зона — 2800 мм. Нагрузка 15 кг.

- Камера хранения и приготовления краски:

- обитаемая тупиковая конструкция, металлокаркас обшит сэндвич — панелями, толщина обшивки 50 мм;

- распашные двух секционные ворота имеют смотровые окна;

- взрывозащищённые светильники обеспечивают освещённость не менее 750 Лк;

- установлен газоанализатор;

- автономная система пожаротушения.

- Перемещение между рельсовыми путями производится с помощью трансбордерной системы грузоподъёмностью до 30 тонн. Платформа длиной 13 600 мм и шириной 5000 мм.

В составе системы;

- аккумуляторная транспортировочная тележка;

- трансбордер;

- системы управления, позиционирования, звуковых и световых предупреждающих сигналов.