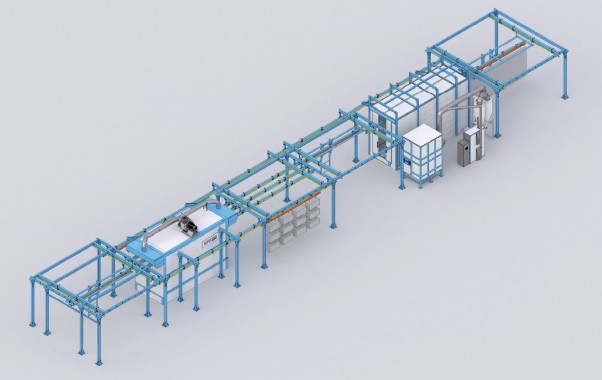

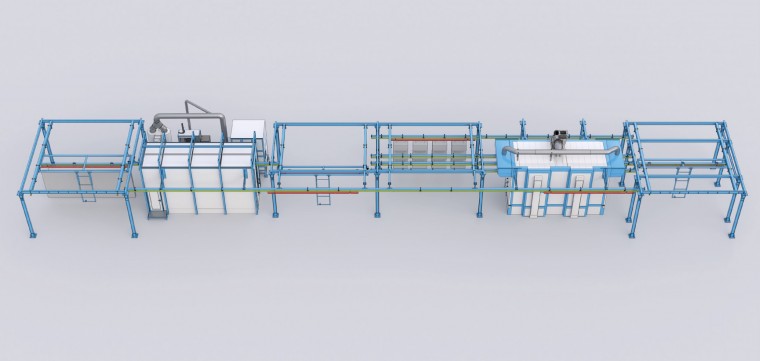

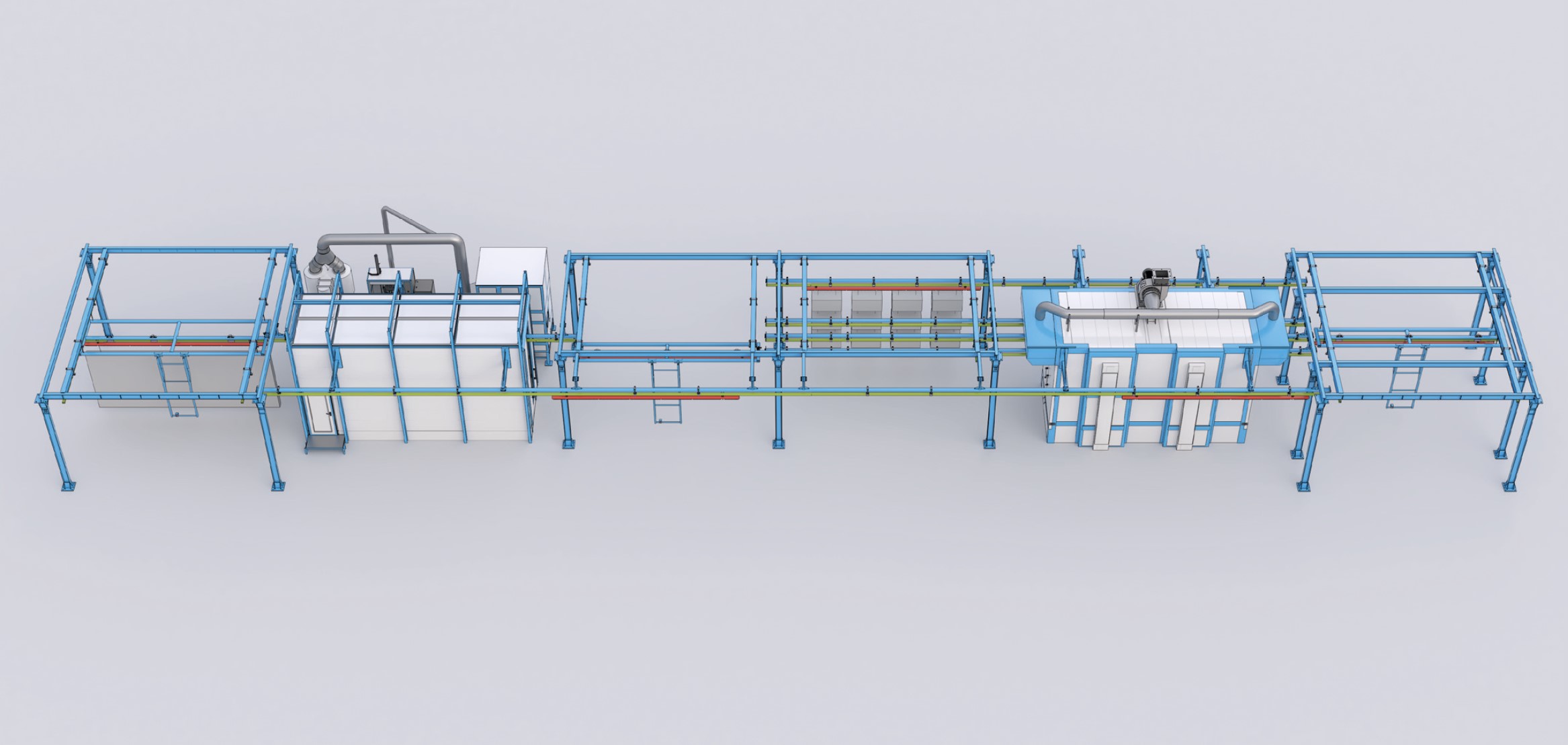

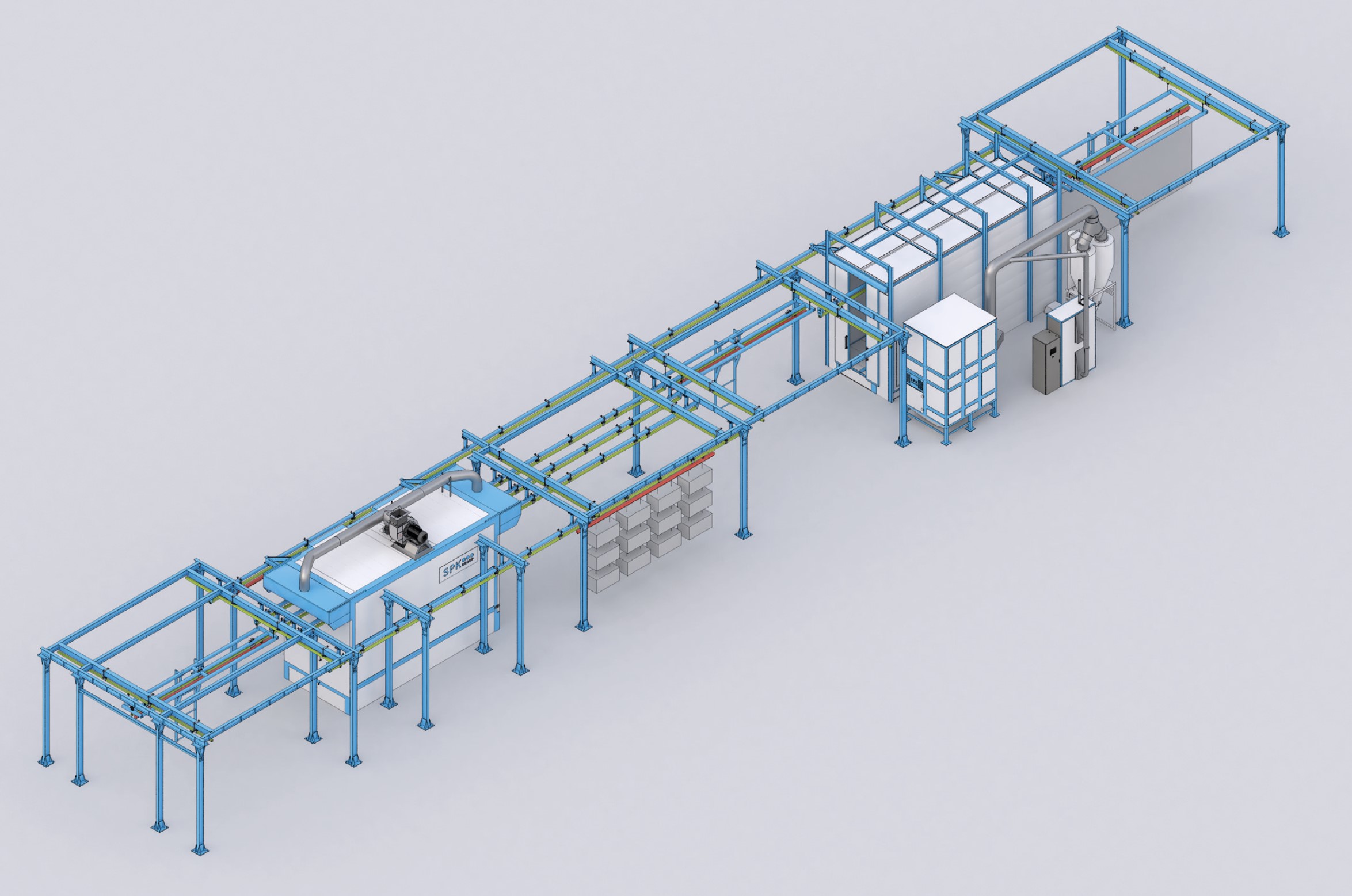

Ручная порошковая конвейерная линия SPK

Комплект технологического оборудования линии:

-

Подвесная транспортная система (плоско-параллельный конвейер с ручным управлением): состоит из рейковой транспортной конструкции для перемещения изделий, поддерживаемых траверсами. Передвижение траверс осуществляется вручную оператором или при помощи кран-балки Заказчика; допустимая нагрузка на каждую траверсу — до 500 кг.

-

Двусторонняя камера нанесения порошкового покрытия (габариты — 7600 х 2600 х 4100 мм): предназначена для нанесения порошковой краски на изделия. Внутри камеры реализован сбор и переработка остатков неосевшей краски, что исключает их попадание в производственную зону и обеспечивает возврат порошка в цикл. Оснащена системой фильтрации и очистки воздуха, позволяющей возвращать очищенный воздух в помещение цеха.

-

Камера для полимеризации (габаритные размеры — 6300 х 2500 х 4100 мм): рассчитана на закрепление порошкового покрытия за счет процесса нагрева. Максимальные габариты обрабатываемого изделия — 6000 х 2400 х 200 мм, масса достигает 350 кг, оборудована шести траверсами.

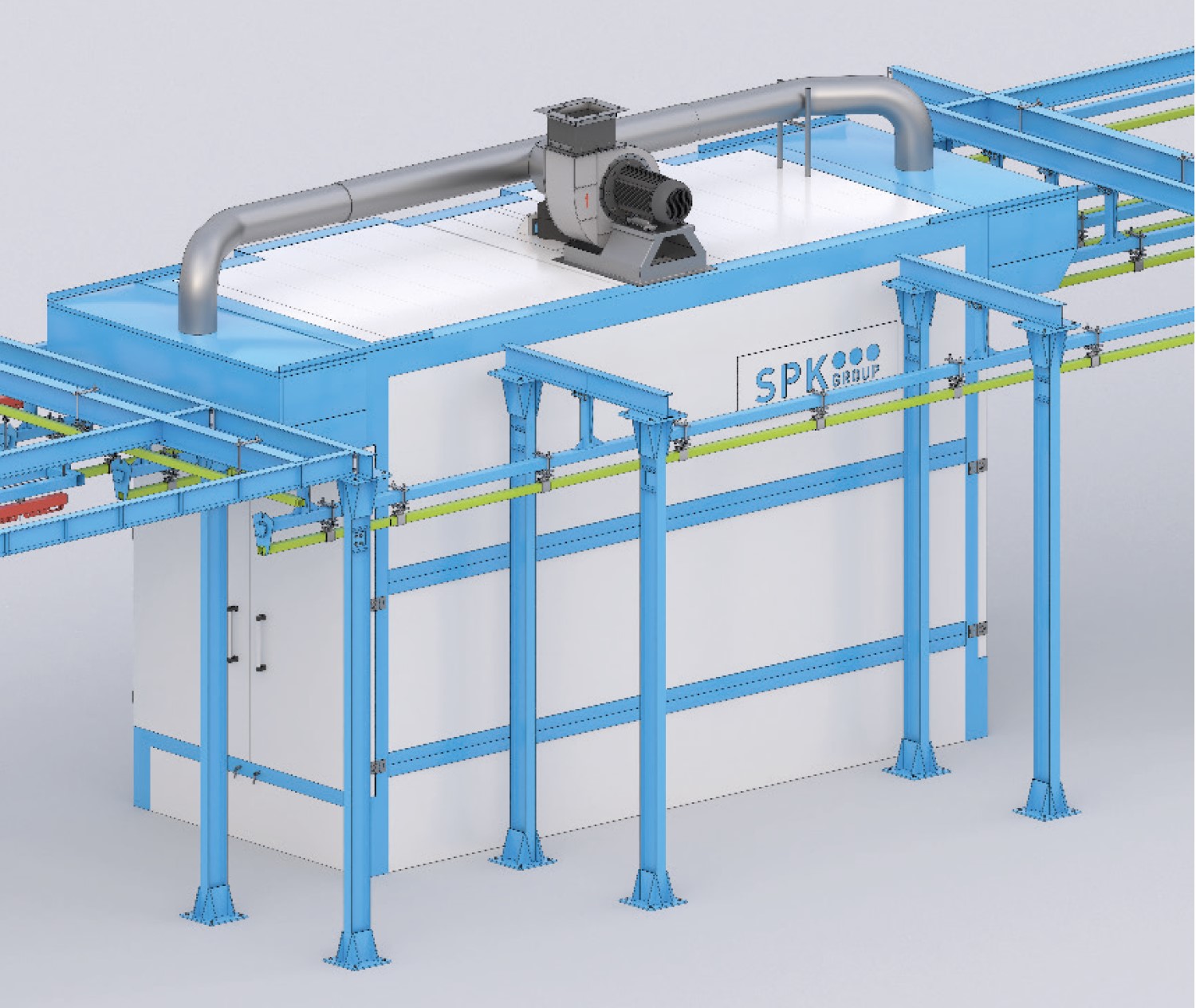

Детали камеры нанесения порошка

Основное назначение — эффективное улавливание избыточной порошковой краски и предотвращение ее распространения по цеху. Обеспечивается за счет системы фильтрации и встроенной очистки воздуха, которая возвращает очищенный воздух в рабочую зону.

- Перемещение изделий — ручное на подвесном конвейере: погрузка и выгрузка осуществляются операторами.

- Габариты камеры: 7600 х 2600 х 4100 мм, тип проходной, размещена в утепленном помещении.

- Процесс нанесения: выполняется вручную оператором.

- Конструкция: усиленная металлическая обрамляющая рама, стены и потолок — из металлических листов.

- Обеспечение вентиляции и очистки воздуха: принудительная вентиляционная система объединяет приточный воздух из помещения и загрязненного внутри камеры, очищая его через фильтр ПФУ с показателем эффективности до 99,7%, с производительностью не ниже 6000 м³/ч.

- Система управления: камеру оснащают индустриальным шкафом, сенсорной панелью и исполнением по стандарту IP54.

Печь для полимеризации

Задача — обеспечить равномерное формирование слоя покрытия на изделиях через нагревательный цикл, выполненный с использованием ТЭНов и вентиляторов с возможностью плавной регулировки мощности. Время процесса устанавливается оператором вручную. Конструкция включает фальшпотолок и фальшпол — для равномерного распределения тепла и воздуха, а также оборудована воздушными зонтами для удаления образующихся продуктов полимеризации.

- Общий размер камеры: 6300 х 2500 х 4100 мм, проходной тип, установлена в утепленном помещении.

- Въезд и выезд: оборудованы откатными воротами, проем которых — приблизительно 2500 x 3000 мм (уточняемый параметр).

- Конструкция: усиленная металлическая рама, стены и потолок выполнены из сэндвич-панелей с встроенной минеральной ватой.

- Обеспечение воздуха: циркуляция внутри камеры осуществляется вентилятором, нагрев — через встроенные ТЭНы, подача воздуха — через решетки в фальшполе, а вытяжка — через потолочные дефлекторы.

- Максимальная температура нагрева: около 230 °C.

- Автоматизация процесса: управление осуществляется через промышленный шкаф с контроллером и сенсорной панелью.

Ручной конвейер

Предназначен для перемещения изделий без необходимости их перевешивания — управление осуществляется вручную. В комплектацию входит система накопителей, на которых расположены тележки с направляющими. Траверсы для подвешивания продукции движутся по линиям, обеспечивая последовательность обработки: покраска, полимеризация и подготовка к остыванию.

Система автоматического управления линией:

Управление осуществляется с помощью передовой сенсорной панели, обладающей высокой надежностью и защитой (стандарт IP65). В состав системы входят:

- Основной выключатель для включения/отключения.

- Аварийный останов.

- Освещение рабочих зон и индикаторы состояния.

- Таймеры и журнал неисправностей.

- Система оповещения о состоянии питания и рабочем режиме.