Технология нанесения лакокрасочных материалов на автомобиль

Во время последующих этапов технологического процесса следует строго соблюдать рекомендации производителя лакокрасочных материалов, а также общие основные правила. Любые отклонения в технологии могут являться причиной посадки, а следовательно причиной роста затрат по ремонту в связи с необходимостью выполнения покрасочных работ заново, либо увеличении продолжительности каждого из этапов. Технологический процесс покраски автомобиля состоит из нескольких этапов.

1. Маскирование элементов.

Для выполнения любых действий в зоне ремонтируемой автомашины необходимо тщательно предохранить кузов от повреждений. Для этого применяются обычные пленки, а также специальные маскировочные бумаги. Для крепления маскировочного предохранения применяются лакировочные скотчи.

2. Подготовительные работы.

Покрытия, предназначенные для обновления, часто в хорошем состоянии, которое позволяет не удалять их с элемента полностью. Однако, следует тщательно проверить состояние такого лакокрасочного покрытия и удалить фрагменты со слабой адгезией.

3. Шлифовка.

Во время подготовки поверхности следует применять шлифовальные работы, чтобы получить соответствующее качество и адгезию основания. До начала шлифовки следует обезжирить элемент. Необходимо также удалить все очаги коррозии. Градация абразивных материалов должна подбираться для отдельных этапов ремонта: одна градация для шлифовки основания, другая для подготовки поверхности для кроющего лака. Следует помнить о подборе соответствующей градации абразивного материала. Слишком малая градация - это слишком длительное время обработки, но применение слишком большой градации абразивного материала приведет к образованию глубоких царапин, которые во время последующих этапов приведут ко многим проблемам.

4. Шпатлевание.

Следующий этап после нанесения антикоррозионного покрытия - это заполнение убытков шпатлевой массой. Активное противокоррозионное основание значительно уменьшает риск появления коррозии. Шпатлевая масса, популярно называемая шпатлевкой, подбирается в зависимости от диапазона ремонта. Для заполнения значительных дефектов следует применять соответствующие шпатлевки усиленные стекловолокном. Это так называемые конструкционные шпатлевки. Важно провести анализ места ремонта для определения соответствующей технологии. Слишком большие повреждения следует , по мере возможностей, ремонтировать авторихтовочным методом, а остальные неровности заполняются шпатлевыми массами. Шпатлевка - это не конструкционный материал.

Обычно процесс заполнения дефектов шпатлевками производится в двух основных этапах:

- черновое заполнение;

- отделочное заполнение.

В случае применения шпатлевок высокого качества, в большинстве случаев, имеется возможность нанесения заполнений в большом объеме. Для этого, например, прекрасно подходит шпатлевка со стекловолокном. У нее механическая прочность значительно выше, чем у обычных шпатлевых масс. Следует помнить, что подбор шпатлевки зависит от вида ремонтируемого основания. Для заполнения дефектов в алюминиевых листах, а также стальных оцинкованных листах следует применять заполняющий материал очень высокой адгезийной способности. Обычно у этих материалов имеется особая маркировка, а также их применение представлено на упаковке продукта. Для заполнений в элементах из пластмассы применяются эластичные полиэфирные шпатлевки с очень хорошими адгезионными свойствами и со средней степенью заполнения.

5. Нанесение грунтовки и грунта.

После выполнения заполнений и после шлифовальных работ выполняются последующие действия, связанные с подготовкой элемента для нанесения лака. Одни материалы применяются для листов непокрытых лаком или шпатлевкой, а другие в случае, если лист уже покрыт слоями лакокрасочного материала. На этом этапе выполняются два основных процесса:

- грунтование;

- нанесение грунтовки.

Включается также объединение этих двух материалов в виде грунтовочно-заполняющей краски, у которой имеются свойства как грунта так и грунтовки.

6. Нанесение базового слоя.

Один из заключительных этапов обновительного лакокрасочного ремонта - это нанесение кроющего лака. В случае базовых металлизированных и перламутровых лаков необходимо также предохранение покрытия слоем бесцветного лака.

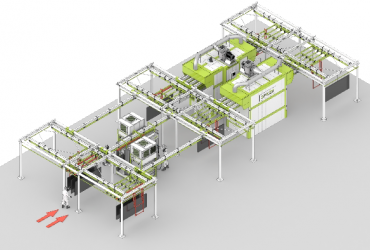

Наша компания рада представить собственные проекты окрасочных, сушильных, дробеструйных и моечных камер, зон открытой окраски, а также линий порошковой окраски.

Преимущества наших камер:

- высокая безопасность для жизни и здоровья персонала;

- мощные системы вентиляции и очистки воздуха для оптимальных условий покраски;

- прочная конструкция камеры с хорошей тепловой изоляцией;

- сборка осуществляется с использованием комплектующих европейского качества.

Камеры SPK GROUP – это ключ к эталонному лакокрасочному покрытию, устойчивому к воздействию агрессивных веществ, влажности и перепадам температур.