Линия порошковой окраски SPK с ручной конвейерной системой для деталей агротехники

На комплексе модулей порошковой окраски SPK с ручной транспортировочной конвейерной системой последовательно выполняются следующие операции:

- Помещение изделия на рабочий элемент конвейера.

- Обработка изделий перед покраской:

- обезжиривание и фосфатирование;

- стекание излишков химических растворов;

- обработка технической водой;

- стекание технической воды;

- обработка деминерализованной водой;

- стекание деминерализованной воды.

- Обсыхание изделий.

- Остывание изделий.

- Нанесение краски.

- Отверждение нанесенной краски в процессе полимеризации.

- Окончательное остывание изделий.

- Освобождение рабочего элемента конвейера от готового изделия.

Используемое оборудование:

- Модуль подготовки поверхности путем струйной обработки жидкими химическими соединениями. Модуль сварен из нержавеющей стали. Имеет три зоны работы с жидкостями - зона для работы с обезжиривающими и фосфатирующими жидкостями, зона работы с технической водой, зона работы с деминерализованной водой. Жидкости подогреваются в ваннах от котельной до необходимой температуры. Для предотвращения выхода паров химических соединений во внешнее пространство модуль оборудуется входными/выходными дверями.

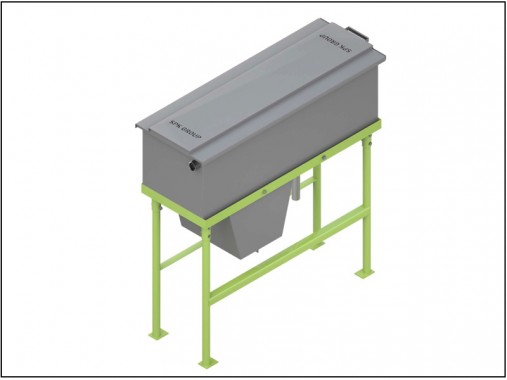

- Водно-масляный фильтр (маслоотделитель) для разделения моющего раствора и загрязняющих его масел за счет разницы в плотности масла и химического раствора, что обусловлено химико - физическими характеристиками жидкостей. Маслоотделитель может работать непрерывно, даже при неработающем модуле химической подготовки.

В результате обеспечивается более длительная работа оборудования, снижаются расход моющих жидкостей, уменьшается количество сервисных обслуживаний модуля химической обработки. Все вместе это приводит к сокращению затрат на функционирование модуля.

- Сушильная печь размерами 10900х2500х4850 мм, поддерживающая рабочую температуру 120 °С (max - 140 °C). Изделие в печи высыхает за 20 минут. Камера печи изготовлена из стали, стены имеют теплоизоляцию из каменной ваты 200 мм, изоляцию поля 150 мм. Благодаря такой конструкции печи пространство цеха защищено от высоких температур, используемых при сушке изделий. Дополнительной потерю тепла предотвращает использование закрытых транспортных проемов.

В печи работает горелка прямого нагрева.

Печь оборудована вентиляционной системой, которая вместе с регулируемым фальшполом гарантирует равномерное распределение тепла.

В печи установлен датчик контроля t°C (PT - 100).

- Модуль нанесения порошкового покрытия имеет металлический корпус. В пространстве модуля находятся рабочие места персонала, оборудованные 2 - мя пистолетами для нанесения краски. В модуле установлена вентиляционная система мощностью 16000 м3/час.

- Печь отверждения(полимеризации) размерами 10900х2500х4850 мм. Время отверждения занимает до 40 минут. Процесс проходит при рабочей температуре 180 °С (max - 220 °C).

Камера печи выполнена из стали, стены имеют теплоизоляцию из каменной ваты 200 мм, изоляцию поля 150 мм. Как следствие, пространство цеха защищено от воздействия высоких температур при отверждении краски. Так же печь оборудована автоматическими дверями для закрытия транспортных проемов.

В печи работает горелка косвенного нагрева.

Печь оборудована вентиляционной системой, которая вместе с регулируемым фальшполом гарантирует равномерное распределение тепла.

В печи установлен датчик контроля t°C (PT - 100).

- Конвейерная транспортировочная система, обеспечивающая бесперебойное передвижения изделий в процессе окраски без перевешивания с рабочего элемента.

Изделия помещаются на рабочие элементы конвейера, проходят модуль химической обработки, накапливаются в зоне перед модулем нанесения покрытия, поочередно проходят модуль нанесения покрытия, накапливаются перед модулем полимеризации, поочередно проходят модуль полимеризации, в конце процесса собираются в буферной зоне для окончательно остывания, затем снимаются с рабочих элементов конвейера.