Покраска тепловозов

При длительной эксплуатации железнодорожный транспорт подвергается разнообразным физическим воздействиям. Кроме того, не стоит также забывать и о погодных условиях. При резких перепадах температурных режимов, разнообразных осадках и под воздействием прямых солнечных лучей, на подвижной состав оказывается значительное воздействие. Именно поэтому к внешнему виду тепловозов и вагонов предъявляются особые требования и строжайший контроль за их соблюдением.

Для того, чтобы процесс окраски был максимально качественным и эффективным, тепловоз необходимо к несу подготовить. Как правило, процесс окрашивания производится в несколько этапов. Сначала обрабатывается наружная часть тепловоза. Металлические и деревянные элементы обрабатываются грунтом и шпаклевкой, а также краской. Для того чтобы краска как можно дольше держалась, наносят сразу несколько слоев. Что касается внутренней части тепловоза, то тут достаточно одного слоя красящих веществ.

Если на момент подготовки тепловоза к окрашиванию были обнаружены разнообразные дефекты (царапины, трещины и т.д.), то они обрабатываются наждачной бумагой, а потом зашпаклевываются.

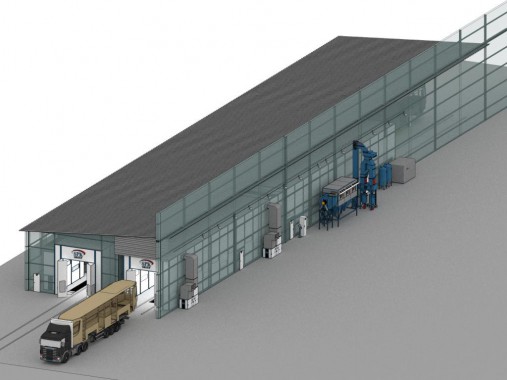

Покраска тепловоза происходит в специальных покрасочно-сушильных камерах. Это герметические помещения с климатическим контролем. Стоит отметить, что покраска тепловоза состоит из нескольких ключевых моментов:

- окрашивание наружных элементов тепловоза;

- процесс покраски внутреннего пространства тепловоза;

- покраска котлового оборудования, санузлов и ходовой.

Стоит отметить, что прежде чем подвергнуть тепловоз окраске, его тщательно подготавливают. Изначально с тепловоза удаляются все загрязнения, старая краска и следы ржавчины. После этого проводятся необходимые ремонтные работы, в частности рихтовка, шпаклевки и шлифовка. После этого можно переходить к непосредственному процессу окрашивания, однако после предварительной обработки металлических и деревянных элементов специальными веществами, которые помогут удалить маслянистые пятна и следы от продукции нефтехимического производства.

Чтобы краска как можно более равномерно распределялась по поверхности, вагон изначально необходимо немного нагреть. Так краска будет ложиться ровными слоями, и кроме того, из нее будут выпариваться опасные канцерогенные вещества и растворитель. После того, как первый слой краски немного подсохнет, поверхность обрабатывается уайт-спиртом, и наносится второй слой краски.

При необходимости, на краску также может быть нанесена специальная защитная мастика. После того, как она подсохнет, на нее наносится слой краски. Мастика необходима для того, чтобы повысить качественные характеристики тепловоза, и она будет отвечать за долговечность покрытия и обеспечит должную защиту от физического воздействия.

Процесс покраски производится малярами при помощи краскопультов или пульверизаторов. При помощи данных инструментов, краска равномерно распределяется по поверхности в одинаковом количестве. Это помогает избежать перерасхода красящих веществ.

После того, как краска полностью нанесена на поверхность, тепловоз обрабатывают горячей воздушной массой. Это необходимо для того, чтобы на окрашенной поверхности не создавались подтеки, а излишки краски не сказывали влияние на внешний вид тепловоза. Процесс окраски отвечает за эксплуатационные возможности тепловоза, и потому должен быть выполнен с учетом всех требования и предписаний государственных стандартов.

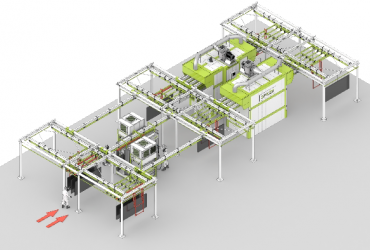

Наша компания рада представить собственные проекты окрасочных, сушильных, дробеструйных и моечных камер, зон открытой окраски, а также линий порошковой окраски.

Преимущества наших камер:

- высокая безопасность для жизни и здоровья персонала;

- мощные системы вентиляции и очистки воздуха для оптимальных условий покраски;

- прочная конструкция камеры с хорошей тепловой изоляцией;

- сборка осуществляется с использованием комплектующих европейского качества.

Камеры SPK GROUP – это ключ к эталонному лакокрасочному покрытию, устойчивому к воздействию агрессивных веществ, влажности и перепадам температур.