Зона открытой окраски SPK-OPSS-12.10.12

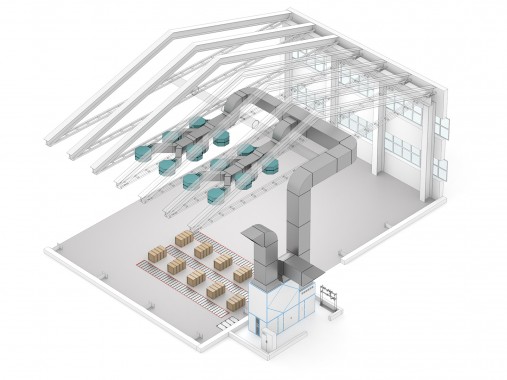

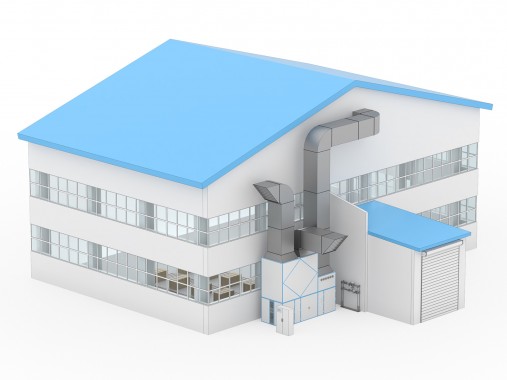

Зона открытой окраски представляет собой интегрированный комплекс оборудования и вентиляционной системы, предназначенный для проведения окрасочных работ в существующем или новом цеховом помещении. Этот подход исключает необходимость возведения дополнительных ограждающих конструкций и транспортных линий. Современная технология устройства такой зоны обеспечивает быстрый и эффективный процесс промышленной окраски.

Для устранения аэрозолей и снижения концентрации паров ЛВЖ применяется специальная вентиляция, которая включает:

- Приточно-вытяжной вентиляционный агрегат, создающий комфортные условия для микроклимата и обеспечивающий качество воздуха;

- Дальнобойные воздушные сопла, формирующие равномерный ламинарный поток воздуха над зонами подготовки и нанесения ЛКМ на поверхности вертолета;

- Вытяжной лабиринтный фильтр и кассетный фильтр для краски, отвечающие за очистку от окрасочного тумана.

Эта зона предназначена для безопасного выполнения покрасочных работ на изделиях, располагающихся так, чтобы обеспечить окраску со всех сторон, при этом есть возможность для проезда персонала и использования стремянок. В рамках оборудования зоны предусмотрены:

- 12 направленных сопел;

- 24 регулируемых клапана подачи воздуха;

- 12 отсечных клапанов;

- В комплект входят пневматические клапаны с лабиринтными фильтрами класса G2;

- Стекловолоконный кассетный фильтр «краскоостанавливающий» уровня G3;

- Вентиляционный блок SPK-VU-50 с рабочим колесом, выполненным в искробезопасной конструкции; мощность двигателя — промышленного масштаба, расход воздуха — до 50 000 м³/ч;

- Водяной теплообменник из нержавеющей стали, включающий арматуру и соединения;

- Два пластинчатых теплообменника для рекуперации тепла;

- Шкафы для управления системой, пневмо-распределительный блок, сенсорную панель, а также комплект электропроводки и пневмо-кабелей;

- Техническую документацию, схемы подключения систем вентиляции, расчетные данные для монтажных работ и паспортную документацию.

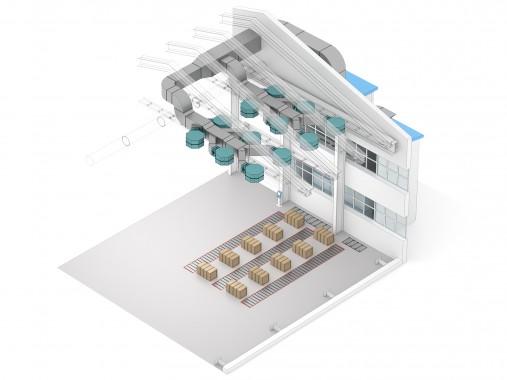

Рабочий процесс устроен так, что зона разделена на отдельные участки, каждый из которых вентилируется независимо для повышения эффективности. В процессе покрасочных работ изделия фиксируются на подставках с помощью кранов или тележек. Операторы вручную подготавливают и покрывают изделия. При этом выбор группы сопел осуществляется через панель управления, расположенную над каждым участком, после чего система автоматически открывает или закрывает соответствующие клапаны для подачи воздуха. В приточную часть воздуха входит через воздуховоды из вентиляционного агрегата, проходя через открытые клапаны и сопла, создавая направленный вертикальный поток вниз, охватывающий окрашиваемое изделие.

После окрашивания загрязнённый воздух поднимается и проходит через систему фильтров: сначала через лабиринтный фильтр класса G2, далее через кассетный фильтр «краскоостанавливающий» уровня G3, а затем через карманные фильтры класса G4 и пластинчатый рекуператор. Такая схема обеспечивает высокую степень очистки воздуха, повторное использование тепла и снижение выбросов в окружающую среду.